OPEN-END ROTOR İPLİK ÜRETİMİNDE İŞLEM KADEMELERİ

Open-End iplikçiliğinde en önemli hususlar; elyaf bandından iplik oluşturulması ve daha çok kısa elyaflara yönelik bir eğirme sistemi olmasıdır.

Open-end iplikçiliğini; Ring iplikçiliğiyle karşılaştırmalı olarak incelemek gerekir.

Çünkü bu iki iplikçilik sistemi; pamuk ipliklerinin üretiminde kullanılan yeni ve özel birkaç sistem ihmal edilirse yegane önemli sistemlerdir.

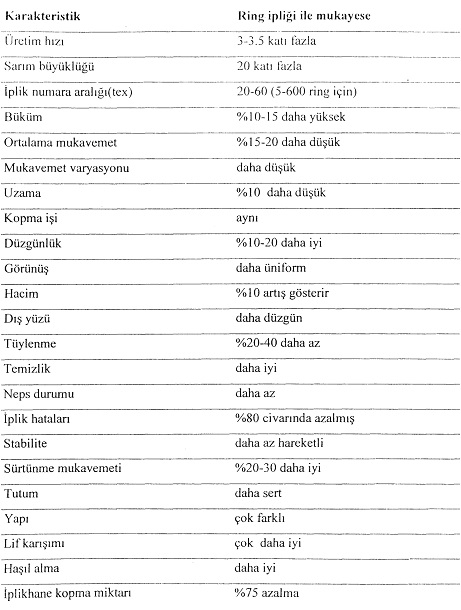

Tablo 4.l’ de open-end ve ring iplik üretimi için (penye ve karde) gerekli olan işlem kademeleri verilmiştir. Tablodan da görüldüğü gibi işlem kademelerindeki en büyük fark, open-end sisteminde fitil işleminin ortadan kalkmış olmasıdır. Bununla birlikte diğer bir fark da; ring iplik eğirme işleminde elde edilen ipliğin kopslara sarılması karşılığında open-end eğirme işleminde elde edilen ipliğin bobinlere sarılmasıdır.Penye open-end iplik üretiminde eğirme öncesi penye makineleri de kademelere dahil edilir. Fakat penye open-end iplikler pek üretilmez. Özellikle Türkiye’de penye open-end ipliklerin üretimi ve kullanımı yoktur. Bunun sebepleri şu şekilde özetlenebilir:

1) Open-end iplikçiliğinin en önemli avantajı makine sayısını ve işlem kademelerini azaltarak en ekonomik şartlarda iplik üretmektir. Penye makinelerinin işlem kademelerine dahil edilmesi maliyeti arttırır.

2) Open-end sistemi kısa elyaftan iplik üretimine uygundur. Penye makinelerinde kısa elyaflar atılmakta ve uzun elyaf oranı yüksek, tarama bantları elde edilmektedir. Penye makinesinin tek olumlu yanı open-end iplikçiliğinde önemli olan temizlik derecesinin yükseltilmesine yöneliktir.

Open-end iplikçiliğinde, özellikle rotor eğirme sisteminin özelliğinden dolayı uzun elyaflar iplik kalitesine çok fazla etki edememektedir. İplikte belirli bir kalite artışı sağlansa bile, bütün işlem fazlalığı vs, göz önünde bulundurulduğunda ekonomik olmamaktadır. Şunu da belirtmek gerekir ki open-end sistemlerinde (özellikle rotorda) elyaf uzunluğu belirli sınıra kadar iplik kalitesini olumlu etkilese bile, belirli elyaf uzunluğundan sonra kaliteyi olumsuz yönde de etkileyebilmektedir. Bunun gibi bir takım sebepler yüzünden penye-end ipliğinin üretimi pek yapılmaz. Eldeki hammaddeye ve üretilen iplik kalitesine göre işlem kademelerinde küçük değişiklikler yapılabilir.

Open-end iplik üretim kademelerinde ikinci pasaj cer çoğunlukla gereksizdir. Bazı hallerde birinci pasaj cer işlemine bile gerek kalmamaktadır. Hammadde özelliklerine, özellikle elyaf uzunluğu ve homojenliğe bağlı olarak cer pasaj sayısı değişir. Tarakta regüle tertibatının olması da cer pasajlarını ortadan kaldırmak için bir sebeptir.

Pamuğun iki pasaj cerden geçmesi elbetteki open-end makinelerinin randımanını yükseltmektedir. Ayrıca, cer pasaj sayısı: makinedeki kg. başına kopuşları da doğrudan etkilemektedir. İkinci pasaj cerle kopuş sayısı çok aşağılara çekilebilmektedir. Regüleli bir tarak sonrası ise tek pasaj cer karde open-end iplik için yeterli olabilmektedir.

Tablo 4.1. Pamuk İplikçiliğinde İşlem Kademeleri

(1) Penye open-end iplik üretimi pratikte nadir uygulanır.

Kısa elyafların işlenmesine yönelik olan open-end makinelerinde, kısa elyafları uzaklaştıran penye makinesinde taranmış elyafın kullanılması iplik özelliklerinde çok fazla iyileşme sağlamaz ve rantabıl değildir.

(2) Penye iplik üretiminde cer II günümüzde kullanımını kaybetmeye başlamıştır. Bunun önemli iki sebebi vardır. Birinci sebep; cer makinelerindeki gelişmeler ve yüksek performanslı cerlerin kullanılmasıyla iki cerde yapılacak işlemin, tek cerde gerçekleştirilebilmesidir. Yüksek performanslı cerlerde çıkış bandının kontrolü yanında makine girişinde birleşen bantların da mekanik yoklayıcılar vasıtasıyla kontrolü, bant düzgünlüğünü yüksek ölçüde arttırmıştır. Karde iplik üretiminde kısa elyaf kullanıldığı için yüksek performanslı cerler uygun değildir. İkinci sebep; birinci sebebe de bağlı olarak. kullanılan her üretim maliyetini arttırması sebebiyle cer II’ nin üretim kademelerinden çıkarılmasıdır.

(3) Karde iplik üretim kademelerinde cer makinalarındaki olumlu gelişmeler nedeniyle cer II ortadan kalkmaya başlamıştır. Karde Ring iplikçiliğinde bu pek mümkün olmazken özellikle karde open-end’ de birçok firma cer II kullanımını bırakmıştır. Tek cerde istenilen band düzgünlüğü sağlanabilmiştir (örneğin Vouk gibi birçok firma karde open-end işlem kademelerinde tek cer kullanmaktadır).

4.1. Rotor İplik Makinasında İplik Eğirme

4.1.1. Open- End Eğirme Ana Prensibi

Rotor eğirme sistemi, besleme materyali olarak verilen şeridin uygun bir açma organı aracılığı ile tek elementere (liflere) ayrılması özelliği ile tanınır. Bu özelliği sebebiyle rotor eğirme “elementer eğirme” teknolojileri grubunda yer almaktadır.

Açma işlemi görmüş olan lifler açıldıktan sonra her iki uçtan kesinlikle birbirleriyle temas halinde değildir. Bu özelliğinden dolayı sistem “open-end” adıyla anılmaktadır.

Elyaf rotora beslenerek; rotor cidarı üzerinden toplama oluğuna kaydırılır. Rotor yüksek bir hızla dönerken, besleme noktasına her uğrayışında iplik oluşumu için gerekli miktarda elyafı içine istif eder.

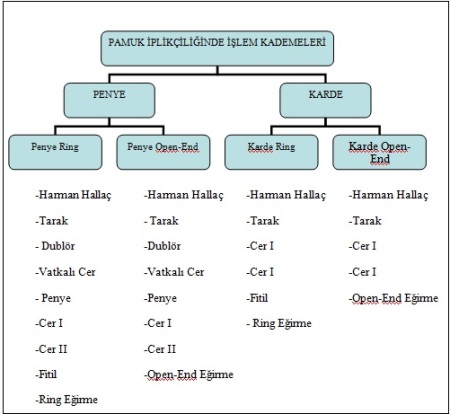

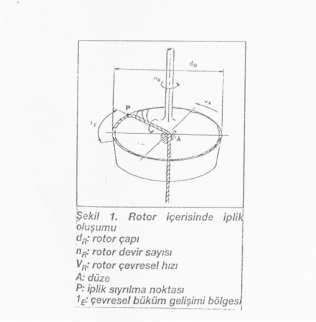

Open-end eğirmenin esası aşağıdaki şekilde (Şekil 4.1) görüldüğü gibi ipliğin açık ucuna elyafların ilave edilmesidir.

Elyafları ipliğe dönüştürmek için; yeni ilave edilen elyaflara ve büküm bölgesinde ayrılan yeni ipliğe büküm uygulanmaktadır.

Şekil 4.1 Rotor Eğirmede İplik Oluşumu

Açık uç üretebilmek için çok yüksek çekim kullanmak gerekmektedir. Böylece elyaf akışı kesitte bir kaç elyaf olacak şekilde azaltılabilir. Bu; bükümün elyaf topluluğuna kayarak yalancı büküm oluşturup, materyalin bozulmasını önlemek içindir.Sadece silindirli çekim kullanarak istenilen hızdaki çekimi elde etmek mümkün değildir. Bunun yerine tarağın alıcı silindirinde olduğu gibi dizli (yivli) silindir kullanmak daha normaldir. Sonuçta oluşacak iplik kesitinde yüzlerce lif bulunabildiğinden bu da açık uçta liflerin kandensazyonunu gerektirir.

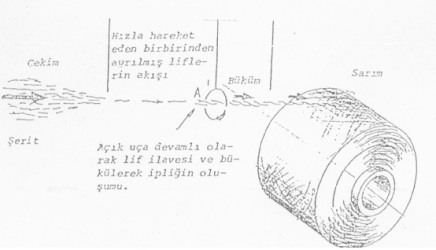

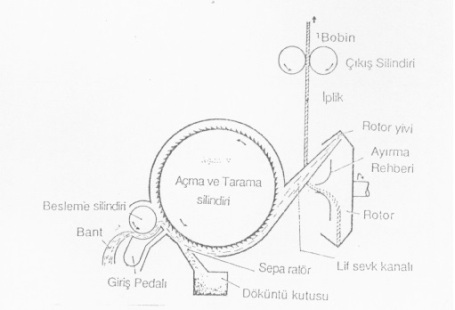

Çekim hunisi ile rotor çeperi arasındaki iplik sonu aracılığı ile büküm yiv içinde uzanan liflere kadar ulaşılır. Bu şekilde bir araya getirilip bükülen lifler kesintisiz olarak çekilir. Buna göre eğirme işlemindeki safhalar sırasıyla şöyle olup şekil 4.2’ de gösterilmektedir.

1) Şerit besleme

2) Tek lif halinde açma

3) Elyafın taşınması

4) Rotora sevk ve yiv içinde liflerin birikimi

5) Büküm

6) İplik çıkışı

7) Sarma

Şekil 4.2. Rotor Eğirme Prensibi: a) Bant kovası, b) Elyaf bandı, c) Besleme silindirleri, d) Açma silindiri e) Besleme kanalı f) Rotor g) Çıkış düzesi h) Rotor iplik ı) Çıkış silindirleri j) İplik bobini

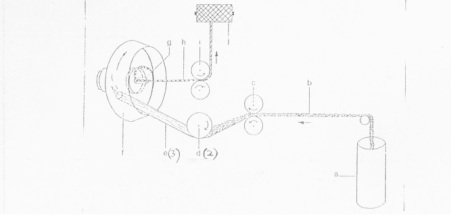

4.1.2. Open-End Rotor İplik Makinasındaki Üniteler

Yukarıda anlatılan işlem basamaklarının gerçekleştirildiği üniteler sırasıyla şunlardır:

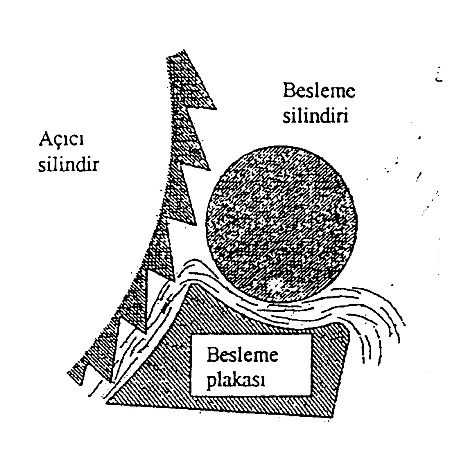

1) Besleme silindiri-besleme plakası

2) Açma silindiri

3) Lif besleme kanalı

4) Rotor-rotor yivi

5) Çıkış düzesi

6) Çıkış silindiri

7) Bobin silindiri

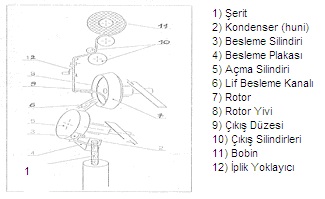

Şekil 4.3 ve 4.4’de bu üniteler gösterilmektedir.

Şekil 4.3. Rotor Eğirme Makinasının Bölümleri

Şekil 4.4. OE Rotor Ünitesiyle Açma Ve Temizleme Eliminatörü

OE Rotor makinasının üniteleri aşağıda tek tek incelenmiş ve bu üniteler hakkında genel bilgiler verilmiştir.

4.1.2.1. Besleme Silindiri Ve Besleme Plakası (Baskı Pedalı)

Besleme hareketi; yivli bir besleme silindiri ve baskı pedalından ibarettir. Pedalın; besleme silindirine en yakın olduğu noktada kıstırma gerçekleşmektedir. Şerit, bir bölge üzerinden bir hatta; daha fazla sıkıştırılmaktadır. Kıstırma hattı; ya, pedal altına elyafın girdiği noktada, ya da besleme silindirinden şeridin ayrıldığı noktada yapılabilmektedir. Bu, düz kıstırmadan hat kıstırmaya değişimle şekillenen kama koniklik boyutunu etkiler. Daha büyük stapel uzunlukta sentetik elyaflar işlendiği zaman; kıstırma hattının giriş noktasına transfer edilmesi, daha büyük koniklikte bir kama oluşumuyla daha uygun olmaktadır. İşlem böylece daha yumuşak hale gelir ve elyaf akışının üniformitesi; kama kıstırmasındaki elyafların daha iyi kontrol edilmesi nedeniyle ve iç elyaf temasının istenmeyen elyaf hareketini önlemesinden dolayı, bozulmamaktadır. Kısa elyaflar ve pamuk için, pedalın çıkış ucunda bir kıstırma hattı kullanmak daha çok tavsiye edilmektedir.

4.1.2.2. Açma Silindiri

Açıcı silindirin fonksiyonu band formundaki lif kütlesini tek tek lifler haline getirerek besleme kanalı vasıtası ile rotora iletmektir.

Açma işleminin etkinliği; yabancı maddelerin temizlenmesi, iplik kalitesi ve iyi çalışma şartları sağlaması açısından önemlidir.

Açma bölgesi tarak makinasındaki brizöre besleme sistemine benzer. Şerit; besleme silindiri vasıtası ile makina içine alınır. Bu sırada yaylı besleme pedalı vasıtasıyla lifler kontrol altında tutulur. İğneli veya çelik tarak garnitürü ile kaplı olan açma silindiri vasıtasıyla lifler taranır. Besleme silindiri aracılığıyla; yavaş yavaş ileri doğru hareket ettirilen ve bu sırada hava akımı nedeniyle besleme pedalı ile sürekli temas halinde bulunan lif tutamının uçları açma silindiri-besleme pedalı tarafından oluşturulan bir piramit boşluk içine girer. Sarkan lif uçlarını, açma silindiri taramaya başlar.

Bu işlem liflerin arka ucu besleme silindiri tarafından serbest bırakılıncaya kadar devam eder. Liflerin arka ucu serbest kalır kalmaz açma silindiri tarafından çok yüksek bir ivme ile çekilir. Bu şekilde serbest kalan lifler; diğer lifler arasındaki bu bağıl hareket ile bir miktar lif düzeltilmesi gerçekleşir.

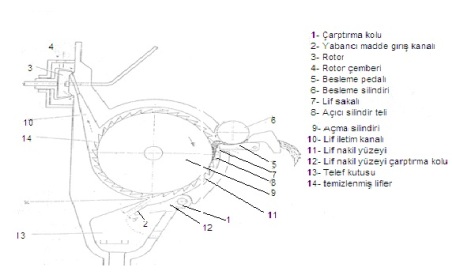

Açma silindirinin temizleme gücünden yararlanarak buraya yerleştirilen bir kutu vasıtasıyla döküntü ayrılabilir. Direkt ve indirekt açma yapabilen iki sistem bulunmaktadır (Şekil 4.5), (Şekil 4.6).

Şekil 4.5. İndirekt Açma Yapabilen Sistem

Şekil 4.5’de gösterilen indirekt temizlemede lif bandı; besleme silindiri ve giriş pedalından geçtikten sonra açma silindirinin bıçaklarına ve hava sirkülasyonuna tabi olmakta, lifler üzerinde bulunduğu kir ve tozları yabancı maddeyi besleme silindirinden itibaren elyaf nakil düzeyi boyunca çarptırma burnuna kadar devam eder ve oradan telef kutusuna dökülürler.

Bu konuda önemli olan mümkün mertebe fazla yabancı maddeyi uzaklaştırmak, ancak bu yabancı maddelerle birlikte mümkün mertebe iyi elyafı kaçırmamaktır. Bunun içinde telef çıkış ağzındaki çırptırma burnu (yüzeyi) sivriltilerek bir bıçak şekline getirilmiş ve yabancı maddelerin yüzeye çırptırılarak hızlarının kesilmesi ve yukarı emilerek elyaf karışması önlenmiştir, Bu şekilde yabancı maddenin %70-80’i ayrıştırılabilmektedir.

Şekil 4.6. Direkt Açma Yapabilen Sistem

Şekil 4.6’ da gösterilen direkt temizlemede; elyaf nakil yüzeyi kaldırılmış direkt olarak ağır olan yabancı maddeler, açma silindiri garnitürü üzerinde bulunan liflerden ayrışarak telef kutusuna düşerler.

Açma ünitesindeki açma işlemine etki eden ilişkiler şu şekildedir:

1) Besleme plakası ile açma silindiri arasındaki mesafe azaldıkça açma etkisi artar. Ancak bu mesafe elyaf kırılmasına neden olmayacak bir optimum noktada kalmalıdır.

2) Şerit, ince bir şerit kullandığımız zaman daha efektif bir tarama sağlarız.

3) Şerit içerisindeki lifler daha paralel iseler daha efektif bir tarama elde edilir.

4) Daha az crimp olduğunda açma efekti artar.

5) Açma silindiri hızı arttıkça daha iyi tarama elde edilir. Ancak belli bir devir sayısının üzerinde lif kırılmaları ortaya çıkar.

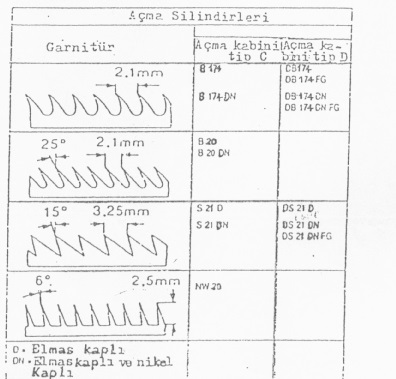

Açma silindirlerinin, pamuk, karışım ve sentetik liflerin işlenmesinde çeşitli versiyonları mevcuttur. Tablo 4.2.’de açma silindiri garnitür tipleri ve Tablo 4.3’de de; hammaddeye göre seçilen açma silindir parametreleri görülmektedir.

Tablo 4.2. Kullanılan Açma Silindir Garnitürleri

Tablo 4.3. Hammadde Bazında Açma Silindiri Parametreleri

|

Hammadde |

Nm |

Açma Silindiri |

Açma silindir hızı (dev/dak) |

|

|

Pamuk |

%100 pamuk |

8-60 |

B174 (OB 20) |

7500-8000 (8500) |

|

Penye-döküntü |

8-24 |

|||

|

Pamuk telefi |

8-28 |

|||

|

Geri kazandırılmış telef |

18 |

|||

|

Karışımlar |

Pamuk/polyester |

8-70 |

S21 DN (OS21 DN) |

8000-9500 (8400) |

|

Pamuk/viskon |

8-60 |

|||

|

Pamuk/akrilik |

20-50 |

|||

|

Polyester/viskon |

8-60 |

|||

|

Sentetik |

Viskon |

8-70 |

S21 DN (OS21 DN) |

8000-9000 (8300) |

|

Polyester |

8-70 |

|||

|

Akrilik |

8-60 |

|||

Tablo 4.3’ de Hammadde cinsine ve üretilecek ipliğin numarasına göre en uygun olan açma silindir parametreleri (Açıcı silindir tipi ve devri) verilmiştir.

Açıcı silindirler hususunda; iki kriter önemlidir: Açma silindiri tipi ve açma silindiri hızı: Bunların belirlenmesinde; materyal tipi önemli bir faktördür.

Açma hızı 5000-10000 d/dak arasında değiştirilebilir olup 6500-8000 d/dak arası idealdir. Yüksek bir hız; silindirde elyaf sıyrılmasını iyileştirir. Elyaf besleme ve açmayı kolaylaştırır, ancak elyaf hasarına neden olur.Bu sebeple optimum hız seçimi yapılmalıdır.

Açma silindirinin çapları da 60-80 mm arasındadır. Elyafın açılmasında aynen tarak makinasında olduğu gibi uygun garnitür seçimi önem kazanmaktadır. Rotor eğirme sisteminde de garnitürün çalışılan elyafa uygun seçilmesi gereği anlaşılmıştır. Tarakta olduğu gibi burada da garnitürün göğüs açısı ile diş sıklığına dikkat edilmelidir Tablo 4.4’ de hammaddeye göre seçilen değerler gösterilmektedir.

Tablo 4.4. Elyaf Türleri İçin Tavsiye Edilen Garnitürler

|

Elyaf Cinsi |

Göğüs Açısı |

Diş Aralığı |

Diş Yoğunluğu |

|

Pamuk |

25 |

Yaklaşık 2 mm |

80-100 diş/ inç2 |

|

Akrilik |

12 |

Yaklaşık 2 mm |

36 diş/inç2 |

|

Polyester (% 100) |

9-12 |

2,4 mm |

36 diş/inç2 |

Açıcı silindirin çalışmasında diş yüksekliği de çok önemlidir. Bu yükseklik elyafın garnitür içine yerleşme derecesini etkiler. Eğer elyaf garnitürün çok derinlerine giriyorsa, onu buradan çıkarıp alması zorlaşmaktadır.

4.1.2.3. Lif Besleme Kanalı

Liflerin açma silindirinden tamamen çıkarılıp; düzgün olarak, birbirine girmeden rotora taşınması gereklidir. Bunun için açma silindirinin yüzey hızından yüksek; hava akımı hızının kullanılması gereklidir. Böyle bir hava akımı elde edebilmek için; rotor içinde yüksek basınçta vakum meydana getirilebilmelidir. Vakum radyal delikleri olan rotor kullanarak sağlanabilir. Böylece rotor döndüğü zaman; kendi vakumunu oluşturur. Alternatif olarak dıştan pompada kullanılabilir.

Daha sonra bu lifler açıcı silindirin dönüşü ile; besleme borusu önünden geçerken hava akımı vasıtasıyla lif taşıma kanalı ağzından, içeri girerler. Bu emişin düzgün olabilmesi için; hava akımının, açıcı silindirin çevre hızından daha yüksek olması gerekir. Aksi taktirde elyaf frenlenir ve yığılma olur.

Besleme kanalı uç kısma doğru daralan bir yapıdadır. Dolayısıyla hava akım hızı uç noktada maksimum olmaktadır. Bu şekilde lifler borudan geçerken iyice birbirinden ayrışır ve tek lif durumuna gelir. Başka bir deyişle hava hızının artması; lif üzerinde çekim meydana getirmektedir.

4.1.2.4. Rotor

Taşıma kanalının yerleştirilmesine bağlı olarak; lifler rotor içerisine iki şekilde gelirler.

1) Eksenel

2) Teğetsel

Eksenel beslemede; lifler merkezkaç kuvveti nedeniyle yiv içerisine rast gele bir şekilde bir şemsiye gibi dağılırlar. Bu şekilde beslemenin başlıca üç önemli dezavantajı vardır:

- Yiv içinde lif oryantasyonu iyi değildir.

- Daha büyük rotor çaplarına ihtiyaç duyulur.

- Elde edilen iplik rotor ekseninden aşağı doğru çekilir.

Günümüzde; teğetsel besleme tekniği üniversal olarak kullanılmaktadır. Bu teknikte rotorun dönüşü ve oluşan hava sirkülasyonu; liflerin yiv içerisinde düzgün bir şekilde yerleşimini Sağlar.

Tek tek açılmış olan lifler; kanal çıkış ağzından; rotor adı verilen büküm elemanına gelirler. Rotor içerisine tek sıra halinde ucuca girerler. Rotor içerisine gelen lifler; önce rotor duvarına çarparlar çok yüksek merkezkaç kuvvetinin etkisiyle dışa doğru savrulurlar. Bu arada rotor yüzeyinde alçak basınç oluştuğundan liflerin dışarıya saçılması önlenir. Ardından rotor yivi içerisine yerleşirler. Rotor; lif taşıma kanalı altından her geçişte, yivdeki lif üzerine yeni lifler eklenerek bir lif bileziği oluşturulur. Liflerin üst üste birikmesine “Geri Dublaj” denir. Bu düzgünlüğü arttırıcı bir faktör olmaktadır.

Bu bölümde rotor duvarının; gelen liflerin hızlarından daha yüksek bir çevresel hıza sahip olması çok önemlidir. Bu durum lifte bir çekim etkisi yaratacağından (üçüncü çekim noktası); liflerin düzgünleşmesine yardımcı olur. Böylece çekimin olma gerekliliği; rotorun dönüş hızı için bir alt limit oluşturur. Bu bölgede hava akışı da yine çok önemlidir. Taşıma kanalı-rotor duvarı arasında; herhangi bir hava türbülansının olmaması gerekir. Bu bölgede liflerin rotor duvarına düzgün bir şekilde iletilmesini sağlayacak üniform bir dönen hava akımı yaratılmaktadır. Bilezik halindeki lifleri almak ve iplik oluşumunu başlatmak için bir iplik, çıkış düzesinden rotor yüzeyine doğru sarkıtılır. Bu ipliğin ucu; rotorun içindeki hava ile temas edince dönmeye başlar.

Bu şekilde rotorla beraber dönmeye başlayan iplik; merkezkaç kuvveti ile rotorun lif toplama yüzeyine doğru ilerler ve burada lif halkasıyla temas eder, iplik kolunun her dönüşünde çıkış düzesi ipliğe bir büküm verir. Bu büküm iplik boyunca ilerleyerek rotor yüzeyine ulaşır ve burada iplik ucu ile lif halkası birbirine kaynar, bağlantı kurulur kurulmaz besleme iplik; geriye çekilerek iplik üretimi başlatılır. İpliğin rotordan çekilerek ayrılması; “P” iplik sıyrılma noktasında meydana gelir. Bu noktadan iplik sürekli olarak alınarak noktanın rotor içerisinde sürekli ileri doğru kayması gerçekleşir.

Şekil 4.7. Rotor Eğirmede İplik Oluşumu

Uygun rotor kullanımını sağlamak için; üç parametreyi dikkate almak gerekmektedir.

1- Rotor tipi, 2- Rotor çapı, 3- Rotor hızı

Rotor tipinin seçimi; kullanılacak hammaddeye ve iplik numarasına göre yapılmalıdır. Tablo 4.5’de hammaddeye göre olan seçim gösterilmektedir.

Tablo 4.5. Rotor Tipleri Ve Hammadde

|

Tip |

Görünüm |

Hammadde |

|

C Tipi |

|

- % 100 Pamuk - Çok kirli pamuk - Karışımlar - Yapay lifler |

|

U Tipi |

|

-% 100 Pamuk |

|

G Tipi |

|

-% 100 Pamuk -Çok kirli pamuk - Karışımlar - Yapay lifler |

|

T Tipi |

|

-% 100 Pamuk -Çok kirli pamuk - Karışımlar - Yapay lifler |

Rotor çapının seçimi de yine hammaddenin durumuna ve iplik numarasına göre yapılmalıdır. Rotor çapını belirleyen en önemli faktör işlenecek lifin uzunluğudur. Lif uzunluğu mutlaka rotor çapından düşük olmalıdır. Rotor çapının 1.25 katını aşmamalıdır. Ayrıca rotor çapı eğrilecek ipliğin numarasına uygun olmalıdır. İplik numarası kalınlaştıkça da rotor çapının artması lazımdır.

Yabancı elyaflar ve yabancı madde parçacıklarının karşıt etkileri; küçük çaplı rotorlarda, büyük çaplı rotorlardan daha şiddetlidir. Bu da iplik kopuşlarında artmaya neden olur ve eğirme stabilitesini bozar.

Verilen bir rotor çapı için; rotordan çıkış noktasında iplik gerilimi,rotor çapından büyük ölçüde etkilenmektedir. Rotor çapının artmasıyla; iplik gerilimi artmaktadır.

İplik geriliminin; iplik değerleri üzerinde kesin bir etkisi olduğundan, rotor çapındaki bir değişiklik (belirli bir rotor hızı için) iplik üretimini etkilemektedir.

Rotor hızı; rotor çapı sabit bir faktör olarak ele alındığında elyafları rotor yivine sıkıştıran kuvveti (santrifüj kuvveti) son derece etkilemektedir. Bu sebeple liflerin rotor yivine preslenmesini sağlayan; faktörlerden biri de rotor hızıdır.

Santrifüj kuvveti; rotor hızı ile birlikte artmakta ve lifler daha sıkı bir şekilde rotor oluğuna preslenmektedir. Bu durum da liflere büküm verebilmek için gerekli olan burulma kuvveti miktarını arttıracaktır. Sonuçta iplik özellikleri ve eğirme stabilitesi bundan etkilenmektedir.

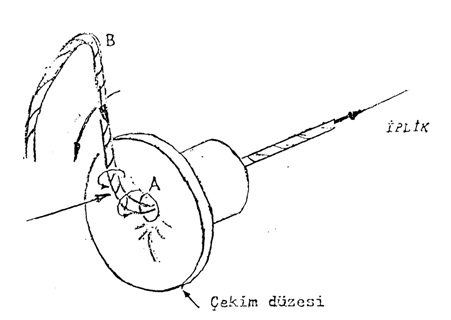

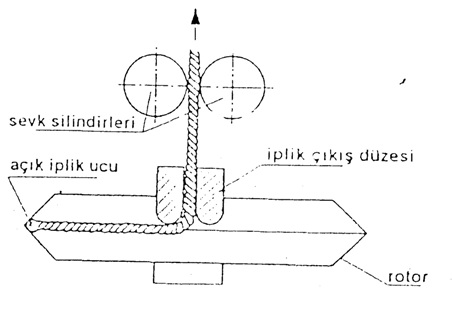

4.1.2.5. Çıkış Düzesi

İplik; hareketsiz çıkış düzesi içinden çıkarılır ve çıkan iplik; boru yüzeyi üzerinde yuvarlanır. (Şekil: 4.8)

Şekil 4.8. A ve B Arasında Yalancı Büküm Oluşumu

Bu yuvarlama işlemi; rotor içerisindeki iplikte yalancı büküm meydana getirir ve gerçek büküm olur. Mevcut durumda; büküm uygulama noktası düzedir ve büküm kıstırması rotordaki toplama yüzeyi üzerindedir. Bu yalancı bükümün sonucunda, eğirme performansı ve iplik karakteri bobindeki iplik bükümünden ziyade rotor içindeki iplik bükümüne bağlıdır. Dolayısıyla düze tasarımı ve şartları; en az elyaf ve iplik numarası kadar işlemi ve iplik yapısını etkiler. Bazı durumlarda düzedeki aşınma; işlem veriminin yanında iplik kalitesinin de değişmesine sebep olur.

Düze dizaynının; eğirme sonuçları üzerinde büyük bir etkisi vardır.

Mevcut durumda; kromlu çelik ve seramik düzeler kullanılmaktadır.

Düzedeki çentikler; iplikte titreşim oluştururlar. Bu durum, şekillenmiş ipliğin rotor yivinden çabucak ayrılması nedeniyle; rotor yivinde, sürtünmede bir azalmaya neden olur. Daha kolay bir şekilde; liflere büküm verilebilir. 4 çentikli seramik düzeler; hemen hemen üniversal olarak kullanılabilmektedir,

Yüzey işlemi (tırtık); iplikle düze arasında, sürtünmede artış meydana getirir. Yalancı büküm arttırılır ve rotor yivi yönünde daha da genişler. Bu bağlama (büküm alma) bölgesi içinde geçerlidir.

Çentikli, tırtıklı kenar ve yivli oluğun; ipliğin optik görünüşü üzerinde etkisi vardır. Düze ile; ipliğin görünüş derecesi daha yüksek olup, daha fazla tüylülük söz konusudur.

4.1.2.6. Çıkış Silindirleri Ve Bobin Silindiri

OE makinalarında sarma fonksiyonu bir bakımdan diğerlerinden farklıdır. Gerekli olan husus ipliğin, elyafın beslendiği hızla çıkarılmasıdır. Ring makinalarının aksine bükme ve sarma işlemleri birbirinden ayrılır.

İplik çıkış hızı, bir çift silindir tarafından tayin edilir. Yivli şerit besleme silindiri ile, iplik çıkış silindirleri arasındaki dişliler, çekim oranını tayin eder. Rotor ile iplik çıkış silindirleri hızları oranı; bükümü tespit eder.

İplik; çıkış silindiri tarafından sarma bölümüne sevk edilmektedir. Baraban; ipliğin sarılacağı bobini sürtünme yolu ile döndürür ve iplik gezdiriciyi üzerinde taşır. İplik gezdirici: baraban üzerinde belli bir hızla gidip gelerek ipliğin bobine çapraz biçimde sarılmasını sağlar ve sarım açısını ayarlar.

4.2. Rotor İpliklerinin Özelliklerine Etki Eden Faktörler

4.2.1. Hammadde Özellikleri

Lif özelliklerinin hepsi eğirme sonuçlarına farklı etkiler yapmaktadır. Bu konuda sayabileceğimiz önemli lif özellikleri,

- Lif mukavemeti,

- Lif inceliği,

- Lif uzunluğu,

- Yabancı madde içeriği,

- Lifin kıvrımlılığı,

- Isıya karşı dayanımı ve sürtünme katsayısı

4.2.1.1. Lif Mukavemeti

Lif mukavemetinin en çok iplik mukavemeti üzerine etkisi vardır. İplik mukavemetinin lif mukavemetinden etkilenme oranı %35 -40 kadardır. Ancak; lif mukavemetinin iplik mukavemetine etkisinin, kesitteki lif sayısı düştüğü için, iplik inceldikçe azaldığı bilinmektedir. Lif mukavemetinin düşük olması açma silindirinde daha fazla lif kırılmasına sebep olmakta fakat bu durum eğirme kararlılığını da etkilemektedir.

Elyaf mukavemeti, iplik mukavemeti ve kopma uzaması çalışma performansını etkilemektedir. Ölçülen elyaf mukavemeti, ipliğin kopma ve kumaşın yırtılma mukavemetini de etkileyecektir. Elde edilen iplik mukavemet seviyesi sadece elyaf mukavemeti ile belirlenmez; elyaf inceliği, adhezyon, uzunluk ve ipliğe verilen büküm de önemlidir. Bütün bu faktörler bir arada iplik mukavemetini belirler. Hammaddeden faydalanma faktörü elyaf mukavemetinin % miktarıdır ve bu iplik mukavemetine aktarılan orandır.

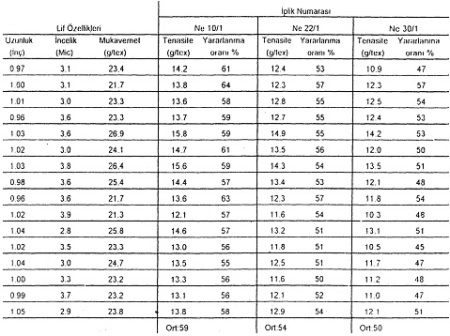

Tablo 4.6. Rotor İplik Mukavemetine Aktarılan Lif Mukavemet Yüzdesi

Not: Yukarıdaki tabloda incelenen rotor ipliklerinde αe= 4.8 olarak alınmıştır.

Yetersiz elyaf mukavemeti ile çalışma özellikleri olumsuz şekilde etkilenmektedir. Eğirme gerilimi, iplik numarası, rotor hızı ve rotor çapına bağlıdır. İplik mukavemeti ile doğrudan ilgilidir. Bu gibi durumlarda zayıf noktasında veya her gerilim zirvesinde bir iplik kopuşu meydana gelecektir. Burada mümkün olan çözüm rotor hızını düşürmek veya hız değişmeksizin küçük rotorların kullanılmasıdır.

4.2.1.2. Lif İnceliği

Lif inceliği, çalışma şartlarını olduğu kadar iplik parametrelerini de etkilemektedir. Etki derecesi iplik numarası artarken artış gösterir.

İpliğin düzgünsüzlüğünün iyi veya kötü olacağı kesitteki lif sayısına bağlıdır.

İnce elyaflar daha yumuşak bir tutum gösterirken daha kaba elyaflar sert tutum gösterir. Uygulanan eğirme bükümü de ipliklerin yapısını ve tutumunu etkiler. İnce elyafların kullanımıyla, iplik kesitindeki elyaf sayısında artış olurken uygulanması gereken büküm miktarı azaltılabilir.

Çalışma özellikleri, gerekli büküm miktarından etkilenmektedir. Kesitte çok sayıda elyafla, düşük bükümle bile iyi çalışma şartları sağlanmaktadır. Çok daha kaba elyaflarla, belli bir büküm miktarında kopuş oranı aşırı olabilmektedir.

OE-Rotor iplikçiliğinde çoğunlukla kullanılan lif incelikleri pamuk elyafı için 3- 5 mikroner, polyester için 10-17 dtex, akrilik için 1.3-1.6 dtex’ tir.

4.2.1.3. Lif Uzunluğu

Rotor iplikçiliğinde kullanılacak lif uzunluk değeri her zaman rotor çapı ile birlikte düşünülmektedir. Daha uzun lifler büyük çaplı rotorlarla çalışabilmektedir Yapılan çok sayıda araştırma sonunda lif uzunluğunun, ipliğin mukavemet, uzama, düzgünsüzlük, tutum ve tüylülük değerini doğrudan etkilediği görülmüştür Kesikli sentetik liflerde lif uzunluğunun etkisi çok az iken, pamukta stapel diyagramının ortalama lif uzunluğuna bağlı olarak iplik özellikleri daha çok değişir. %50 span uzunluğunun düştüğü durumlarda verilen büküm miktarında uygun ayarlamalar yapılmazsa iplik mukavemetinde ve uzamasında düşüşler meydana gelir Elyaf uzunluğu ile ilgili olarak şu sonuçlar verilebilir. Pamukta düşük bükümden, yüksek mukavemet değerlerine ulaşmak yalnızca ortalama stapel uzunluğu daha fazla olan liflerle sağlanır.

İyi bir iplik düzgünlüğü, iyi bir stapel üniformitesine bağlıdır. Üniformite ne kadar düşük ise iplik düzgünsüzlüğü o kadar fazladır.

Kısa elyaf yüzdesinin fazla olması tüylülüğü arttırır. Elyaf uzunluğunun düşük olması çalışma davranışlarını dolaylı olarak etkiler Kısa stapelli elyaflardan gevşek şekilde bükülmüş iplikler, uzun stapelli ipliklerden daha az arzu edilebilir çalışma davranışına neden olur.

4.2.1.4. Yabancı Madde İçeriği

Toz ve yabancı maddeler rotor iplikçiliğinin önemli zorluklarından birisidir. Yabancı madde problemi özellikle pamukta makineli hasat ve diğer mekanik işlemler nedeniyle boyutlarının küçülmesinden dolayı artış göstermektedir Bu arada pamuk

İçerisine karışabilecek yabancı maddeler elyafta önemli sorun teşkil eder. Toz ve yabancı maddeler rotor içerisinde birikmesinden dolayı bir sure sonra iplik oluşumunu bozarak kopuncaya kadar ipliğin hatalı üretimine neden olur.

4.2.1.5. Liflerin Kıvrımlılığı

Liflerin sahip olacağı kıvrımlılık ve rijitlik mümkün olduğu kadar düşük olmalıdır Bu değerlerin yüksek olması iplik hacimliliğini arttırır, çalışma şartlarını bozar, ipliğe daha fazla büküm verilmesini gerektirir. Ayrıca rijit lifler de büküm almaya karşı direnç göstereceği için iplik yapısına katılmada zorluk çekecekler ve iplik tüylülüğünü önemli ölçüde artıracaktır

4.2.1.6. Liflerin Isıya Karşı Dayanımı

Açma silindirleri ve çıkış düzesi gibi makine bölümleri ile lifler arasında meydana gelen sürtünme sonucunda önemli, ölçüde ısınma meydana gelmektedir. Çalışma hızları arttığında da ısınma problemi de artmaktadır. Bu nedenle erime işleminde kullanılan liflerin yüksek sıcaklıklara dayanıklı olması gerekmektedir Bu durum özellikle polyester ve akrilik gibi liflerde önemlidir.

Tablo 4.7’de Bazı sentetik liflerin sıcaklığa karşı dayanım durumları verilmiştir.

Tablo 4.7. Bazı Sentetik Liflerin Sıcaklığa Karşı Dayanım Durumları

|

Lifler |

Yumuşama Sıcaklığı |

Ergime Sıcaklığı |

|

Polyester |

230 |

250 |

|

Polyakrilik |

200 |

250 (dekompozisyon) |

|

Polyamid |

180 |

220 |

|

Polipropilen |

150 |

160 |

4.2.2. OE Rotor İplikçilikte Makine Parametreleri

4.2.2.1. Açma Silindirinin İplik Özelliklerine Etkisi

Şerit formundaki lif demeti bir besleme silindiri ve bu silindire doğru baskı yapan bir besleme plakası arasından geçirilmekte ve böylece alıcı silindire sevk edilmektedir. Burada şerit düzgün bir şekilde çekilmeli ve besleme silindirine dik bir şekilde beslenmelidir.. Şerit formunun bozulmasından ve gerginlik farkından kaçınılmalıdır. Ayrıca lif kütlesinin mümkün Olduğu kadar homojen olması gerekmektedir. Tarama noktasında meydana gelen yüksek çekim nedeni ile şeridin beslenmesinde meydana gelebilecek en küçük bir hata iplikte belirgin bir periyodik kütle değişimine yol açabilir.

Şekil 4.9’ da şerit besleme silindiri ve plakası görülmektedir.

Şekil 4.9. Şerit Besleme Silindiri Ve Plakası

Besleme silindirindeki yivler tutma efektini artırmak için diyagonal olarak açılmıştır. Ayrıca besleme plakası ile açma silindiri arasındaki mesafe değiştirilebilir. İnce şerit ve yumuşak lifler için bu mesafe azaltılmalıdır. İplik koptuğunda malzemenin makineye beslenmesi durdurulur.Açma noktası, tarağın brizörüne yapılan besleme ile karşılaştırılabilir; ancak burada lif topluluğu oldukça incedir. Bu noktada açma silindirinin dişleri besleme silindiri ile yavaşça ileriye doğru itilen lif saçağının üzerinden geçer. Bu sürekli ve yoğun tarama işlemi ile besleme plakası ve besleme silindiri arasındaki sıkıştırma noktasından çıkan tüm lifler sürtünme ile açma silindiri tarafından taranır. Dışarı sarkan lif saçağı bir kenar üzerinden çekilir.

Tarama işlemi aşağıdaki şartlarda daha yoğun ve düzgün olur. Bu şartlar;

-Lif topluluğu inceldikçe,

-Lifler daha paralel oldukça,

-Kıvrımsız oldukça,

-Lifler daha yumuşak oldukça,

-Tutma mesafesi azaldıkça,

-Silindirin dönüş hızı arttıkça.

Bunun yanında silindirin dönüş hızı ile ilgili limitler vardır. Bu limitler aşıldığında lif tutamlarının yırtılması, lif hasarları, sentetik liflerde metal ve lif arasında oluşturulan sürtünme nedeni ile erime noktaları, lif taşıma kanalında lif kıvrılmaları ve eğilmeleri daha fazla olur.

Diğer taraftan düşük açma silindiri hızlarında iplik özelliklerinde bozulmalar olur ve sarmalar meydana gelir. Bunun da sebebi elyaf demetinin tek lif halinde açılmamasıdır.

Açma silindirinin örtüsü lif topluluğunun açılmasına etki eder. Açılmaya etki eden açma silindiri örtüsü ile ilgili faktörleri örtü tipi, iğne şekli ve yoğunluğu olarak değerlendirebiliriz.

Açma silindiri hızları 5000-10000 d/dak arasında değişmektedir. Yüksek dönüş hızları malzeme çıkışının yüksek olduğu kalın ipliklerde, düşük dönüş hızlan ise malzeme çıkışının düşük olduğu ince ipliklerin üretiminde uygulanır. Açma silindiri aşınmaya maruz kalan bir kısımdır. Bu yüzden silindir örtüsü aşınma miktarına bağlı olarak belirli aralıklarla değiştirilir. Aksi durumda iplik kalitesi ve eğirme performansı düşer.

Sentetik liflerin eğrilmesinde daha düşük tarama açısına sahip örtüler seçilir. Böylece liflerin daha yumuşak işlem görmesi sağlanır. Bazı durumlarda liflerde ısı hasarını önlemek için düşük devir sayıları seçilmektedir Sentetik liflerin eğrilmesinde D:elmas kaplama, DN: elmas-nikel kaplama açma silindiri örtüleri kullanılır.

4.2.2.2. OE-Rotor İplikçiliğinde Rotorun İplik Özelliklerine Etkisi

Rotor, rotor iplikçilik makinesinin en önemli kısmıdır. İplik kalitesi, iplik yapısı, çalışma performansı, üretim ve maliyet gibi hususlar rotor tarafından etkilenir.

Rotor ile ilgili en önemli parametreler şunlardır.

-Rotor şekli,

-Rotor yivi,

-Rotor çapı, hızı, yataklanması,

-Rotor duvarı ve arasındaki sürtünme katsayısı,

-Rotor içerisindeki hava akışı şartlan.

Şekil 4.10. Rotor

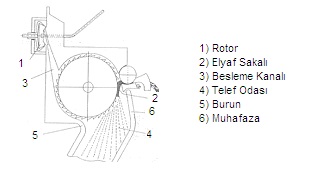

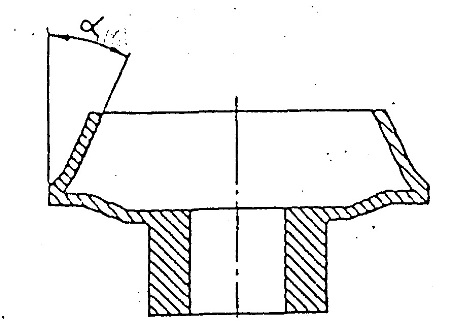

Rotor duvarının eğimli olması gerekmektedir. Ancak bu durumda Besleme kanalından çıkan lifler rotor duvarına geçip buradan aşağıya kayabilirler. Kullanılan hammadde ve kullanım alanına bağlı olarak rotor duvarının dikeyle yaptığı α açısı 120 – 500 arasında değişir. Ayrıca yüksek rotor hızlarında açı azalmaktadır [14].

Şekil 4.11. Rotor Yivinin Görünüşü

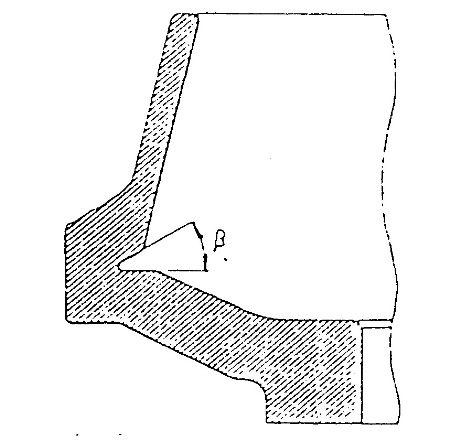

Rotor duvarının alt kısmında kalınlığı değişken olan bir yiv bulunur. Bu yiv liflerin birikmesi için dizayn edilmiştir. Lifler yiv içerisinde birikirler. Burada geri dublaj ile ipliği oluşturmak üzere lif bandı oluştururlar. Lif bandındaki lifler daha paralel, daha düzgün ve sıkı yerleştikçe elde edilen ipliğin kalitesi artar. Yiv tipine, şekline ve uygulanan lifin işlemine bağlı olarak üretilen iplik kalitesi üzerinde oldukça etkilidir. Yiv tarafından etkilenen başlıca özellikleri;sıklık,tüylülük,mukavemet, tutum ve iplik büküm seviyesi olarak sınıflandırılabilir.

Pratikte çeşitli tipte yivler kullanılır. Yivlerin arasında en belirgin fark genişlikleridir. Genişlik yiv açısı “β” ve yiv çapı ile belirtilir. Bu açı 30-60 arasında değişim gösterir ve küçük rotor çaplarında daha küçük olmaktadır.

Geniş yivler ile daha yumuşak ve hacimli ancak daha düşük mukavemetli iplikler elde edilirken, dar yivler ile daha sıkı, mukavemetli, düşük tüylülüğe sahip ancak daha sert tutumlu iplikler elde edilir. Dolayısıyla geniş yivler ev tekstilinde kullanılan iplikler için, dar yivler ise düz görünüşlü ve mukavemetli kumaşların iplikleri için kullanılır. Rotor çapı, yiv içerisindeki lif topluluğunun uygun bir şekilde oluşumunu sağlayacak büyüklükte olmalıdır. Lif kütlesi için uygun bir boşluk bulunmalıdır. Bu boşluk kalın iplikler için daha büyük olmalıdır ve en uzun lif yiv içerisine düz bir formda yatırılabilmelidir. Bu da rotor çapını tanımlamaktadır.

Dmin = stapel uzunluğu x 1 .2

Rotor çapının iplik özelliklerine etkilerini şu şekilde sıralayabiliriz

-İplik tipi ve özellikleri

-Gerekli iplik bükümü.

-Seçilecek rotor dönüş hızı ve üretim.

Rotorların yüksek hızlarda dahi en iyi şekilde hareket edebilmeleri için uygun bir tarzda yataklanmış olmaları gerekmektedir. Çünkü artan hızla birlikte rotor yatağı üzerindeki etkiler artmaktadır. Rotor yataklarının şu şartlan sağlamsı gerekmektedir;

-Aşınmaya dayanıklılık, uzun çalışma süresi,

-Düşük enerji tüketimi ve gürültü seviyesi,

-Düşük ısı emisyonu,

-Harekete uyumluluk ve hız değişimine yol açmaması,

-Kolayca ve hızlı değiştirilebilme.

4.2.2.3. OE-Rotor İplikçiliğinde İplik Çıkış Düzesinin İplik Özelliklerine Etkisi

İplik çıkış düzesinin iplik özelliklerine etkisi, ipliğin düzeden geçişi esnasında oluşan” yalancı büküm” neticesinde olmaktadır.

Şekil 4.12. OE-Rotor İplikçiliğinde Büküm Verme

Rotorda oluşan ip1ik, çıkış düzesi olarak adlandırılan bir açık1ıktan çekilmektedir. İpliğin ucu rotor tarafından sürekli yuvarlanma- kayma hareketi yapmaktadır. İpliğin yuvarlanması; liflerin açık iplik ucuna birleştiği noktayla düze arasında bir yalancı büküm oluşmasına sebep olur. Bu oluşan yalancı büküm, ipliğin bu kısmındaki gerçek büküme ilave olduğundan sıyrılma noktası ile düze arasındaki iplik parçası normal ipliklerden daha fazla bir büküme sahip olur. Ayrıca iplikteki gerilim faklarından dolayı, bu kısımdaki büküm sıyrılma noktasına doğru artmaktadır.

Bu durum, iplik sıyrılma noktasındaki bükümün düzedekine göre %20-40 arasında daha fazla olmasını sağlamaktadır. Sıyrılma noktasındaki bu büküm artışı ipliğin eğirme kararlılığını yükseltmekte ve düşük büküm katsayıları ile çalışmaya imkan vermektedir. Bu ise; iplik çıkış hızının artması ve daha yumuşak, tüylü iplikler elde edilmesi anlamını taşımaktadır.Düzeler yapıldıkları malzeme ve yüzey durumları ile karakterize edilirler.

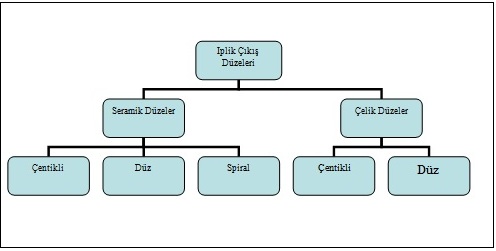

Tablo 4.8. İplik Çıkış Düzelerinin Sınıflandırılması

Düz düze daha iyi iplik özellikleri ve ayrıca düşük tüylülük değerleri verir. Bunun yanında ipliğin sağılması sırasında bazı problemler oluşur. Çünkü ipliğin yeterli tutuculuğu olmaz. Bu da iplik tabakalarının kaymasına, iplik oluşumunda kıvrılmalara neden olur. Bazı ipliklerin oluşumunda özellikle örme ipliklerinde düze bir miktar tüylülük elde edilecek şekilde seçilmelidir. Düze aşınmaya maruz yapısı olduğundan belli zamanlarda değiştirilmelidir. Düze çelikten yapılırken iplik ile temasta olan kısmı çelik, krom kaplı çelik veya seramiktir. Düz düzeler ile yüksek mukavemetli yumuşak iplikler, iyi bir düzgünsüzlük ve düşük kıvrılma eğilimi elde edilir. Bu tür düzeler özellikle çeşitli sentetik liflerin eğrilmesi ile dokuma ipliklerinde kullanılır.

Yivli düzeler ile hacimli, sert ve daha tüylü iplikler elde edilir. Yiv sayısı attıkça bu etkilerde artar. Yivli düzeler örme ipliklerin üretiminde kullanılır.

Yivli düzelerde iplik düze yüzeyinde yuvarlandıkça sürekli olarak yükselerek titreşim hareketi yapar böylece iplikteki büküm dağılımı daha iyi hale gelir.

Spiral düzeler düşük büküm seviyeli, nispeten hacimli ipliklerin üretiminde kullanılır. Elde edilen iplik özellikleri 4 yivlik seramik düzeden elde edilenlere benzerdir. Ancak spiral düze ile daha yüksek mukavemet, daha yumuşak iplik ve daha düşük kopmalar elde edilmektedir.

Seramik düzeler çelik olanlara oranla aşınmaya daha dayanıklıdır. Yivli çelik düzeler daha da çabuk aşınır. Bunun yanında sentetik liflerin kullanılmasında ve yüksek hızlarda çelik düzeler daha iyi iletimi sağlar. Böylece liflere daha az sıcaklık iletildiğinden lif hasarları önlenir.

4.3. OE -Rotor İpliklerinin Özellikleri

OE ipliklerinin yapısı ring ipliğinden farklıdır. Bu nedenle iplik özellikleri arasında da farklılık vardır. Ring iplikleri ile mukayese edildiği zaman OE ipliklerinin bazı özelliklerinin şüphe görülmez bir şekilde daha iyi Olduğu görülmektedir. Bir OE rotor ipliği değerlendirileceği zaman ring iplikleri için düzenlenmiş olan bilinen standartlara da muayene metotlarına bağlı olarak yapılacak mukayeseden ziyade ipliğin ileriki işlemlerdeki ve imal edilen kumaştaki davranışı dikkate alınmalıdır. Mesela OE ipliğinin ortalama mukavemeti buna eşdeğer olan ring ipliğinden %15-20 daha düşüktür. Bu değerlere göre OE ipliği iyi değildir. Halbuki iplik imalinde, dokuma hazırlıkta ve dokumadaki kopuş sayısı ipliğin ortalama mukavemeti ile çok fazla belirlenemez. Çünkü iplikteki ince ve kalın yer sayısı burada önem kazanır. Buna göre OE iplikleri daha düzgün, mukavemetteki varyasyonu daha düşük olması nedeni ile çoğu zaman düşük ortalama mukavemetine rağmen ince yer sayısı daha azdır ve bundan dolayı daha az kopuş görülür.

Rotor ipliklerinin dış tabakasındaki düzensiz lif yerleşimi ve karışıklığı ipliğin mukavemet, uzama, görünüş gibi özelliklerini önemli ölçüde etkiler. Ring ipliği ile mukayese edildiğinde rotor ipliklerinin mukavemet değerleri %20-30 oranında daha düşük, kopma uzama değerleri ise pamuk lifi için benzer, kimyasal lif içinse %10 daha düşüktür. Rotor ipliklerinin görüntüsü ring ipliklerine göre daha mat ve kabadır. Parlak liflerin kullanılması durumunda dahi istenilen parlak görünüş elde edilemez. Ayrıca daha koyu renkte görünürler.

Kayış liflerinden dolayı rotor ipliği yüzeyde çapraz olarak sarılmıştır ve iplik boyunca belirli bölgelerde düzensiz olarak sık sarılmalar görülür. Bu tür lifler yerleşimleri nedeni ile rotor ipliklerinin tüylülük değerleri ring ipliklere göre yaklaşık %50 oranında daha azdır. Dışarı sarkan uzun lif kısımları çok seyrektir. Böylece daha sonraki işlemlerde %50 oranında daha az lif aşınması elde edilebilir.Pillingleşme eğilimi daha az ve aşınma dayanımı yüksektir.

Rotor iplik çapı ring iplik çapına göre %10-15 oranında daha büyüktür. Kıvrımlanma eğilimi aynı bükümdeki ring ipliğe göre maksimum %50 kadar daha azdır. İpliğin dış yüzeyinde sarılı kayış liflerinden dolayı elde edilen iplik daha serttir ve deformasyona karşı dirence sahiptir.

OE ipliklerinin bükümü yaklaşık %10-15 daha fazladır. Liflerin iplik yapısı içerisindeki yerleşimleri daha farklı olduğundan büküm alışları da farklıdır. Yani, belli bir bükümün ring ipliğine verdiği özellikleri vermezler.

Rotor ipliklerinin bükümü, ring eğirmedeki gibi net bir şekilde ölçülemez. Yani bükümü ile ölçülen büküm arasında daima ΔT gibi bir fark vardır. Bu fark, büküm katsayısı ve iplik inceliği arttıkça artmaktadır.

OE-Rotor ipliklerinin düzgünlüğü rotor içindeki geri dublaj nedeni ile ring ipliklerinden daha iyidir. Bu arada iplikhanede işlemlerin kısaltılmış olması nedeni ile bu ipliklerde orta ve kısa aralıklı düzgünsüzlükler ile neps sayısı ring ipliklerine göre daha azdır.

OE-Rotor iplikleri genel olarak ring ipliklerinden daha düşük elastisite modülüne ve eğilme rijitliğine sahiptir.

OE ipliğinin kopma uzaması %100 pamuk için 1.5-2 oranında daha yüksektir. Kalın numaralarda kopma uzamasındaki fark daha büyüktür.

OE ipliklerinin özgün hacmi, ring ipliklerinden yaklaşık olarak %10 civarında daha yüksektir. Bu özelliği ipliğin iyi bir kompakt yapısının olması ile açıklanmaktadır. Daha yüksek özgül hacim, daha iyi bir örtücülük, daha iyi ısı tutuculuk, daha çok boyarmadde ve haşıl alma imkanı sağlamaktadır.

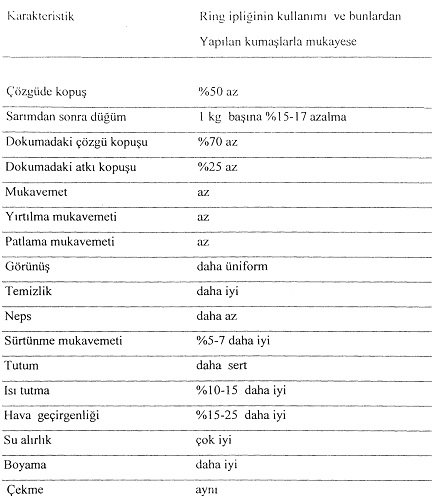

Tablo 4.9’ da OE ipliklerinin ileri proseslerdeki ve bu ipliklerden yapılan kumaşların özellikleri, ring iplikleri ile mukayese edilerek değerlendirilmiştir.

Tablo 4.9. OE İpliklerinin İleri Proseslerdeki Ve Bu İpliklerden Yapılan Kumaşların Özellikleri

Rotor ipliklerinin yapısı iplik ekseninden dışa doğru teşekkül ettiği için dış kısımdaki lifler farklı şekillerde iplik bünyesinde tutulurlar. Bu lifler, bobinaj, çözgü dokuma gibi işlemlerde iplik bünyesinden kısmen veya tamamen ayrışıp lif yığıntıları meydana getirir ve mukavemeti zayıflatır ve kopuşları artırır.

Tablo 4.10’ da Open- End ipliklerinin özellikleri ring ipliklerinin özellikleri ile mukayese edilmiştir.

Tablo 4.10. Open-End İpliklerinin Özellikleri