TEKSTİL KLİMA SANTRALLERİ İÇİN ENERJİ TASARRUFU

Bu çalışmada bir tekstil fabrikasında, çalışanların bulunduğu ortamdaki iç hava kalitesinin iyileştirilmesi için bir uygulama gerçekleştirilmiştir. Fabrikada karşılaşılan sorun; mekanda klima hava basıncının yüksek olması ve buna bağlı olarak da sıcaklık ve nemin artış göstermesi şeklinde yaşanmıştır. Bu sorun sebebiyle çalışılan mekanda hem elyaflarda uçuşmaya hem de çalışma verimlerinin azalmasına sebep olmaktadır. Bu sorunun ortadan kaldırılması için hava vantilatörlerinin iyileştirilmesi üzerinde bir çalışma gerçekleştirilmiştir. İç basıncın yüksek olması vantilatör hava debisinin yüksek olmasından kaynaklandığı için vantilatörlerin kasnak çaplarının değiştirilerek devir sayılarının düşürülmesi yoluna gidilmiştir. Ayrıca elektrik motorların direk fanların üzerine monte edilmesine yerine ayrı montaj yapılması ile de motorlarda sık sık karşılaşılan arızalar giderilerek, ömürleri de uzatılmıştır. Motorların çektiği amper değerlerinin de azaldığı buna bağlı olarak da motorların tüketmiş olduğu enerjinin düştüğü tespit edilmiştir. Sonuç olarak klimatize şartlarında düzelme sağlanmıştır. Sistemde düşük bir maliyet ve işçilik oranıyla kısa bir süreçte %18’lik bir enerji tasarrufu sağlanmıştır

Ülkemizde lokomotif sektörlerden birisi olması, yarattığı istihdam ve katma değer açısından tekstil oldukça önemli bir sektördür. Türkiye için özellikle 1990-2000 yılları arasında çok hızlı büyüme göstermiş ve beraberinde sektör yüksek enerji tüketim değerlerine ulaşılmıştır. Bilindiği üzere tekstil sektörü yüksek enerji gereksinimi olan sektörler arasında yer almaktadır. Tekstil sektöründe pamuk, iplik, dokuma, boya ve konfeksiyon olmak üzere farklı bölümler yer almaktadır. Tüm bu bölümlerde iç ortam hava kalitesi, ürün kalitesini direk etkileyen en önemli faktörlerden biri olarak karşımıza çıkmaktadır. Kaliteli ürün için iç ortam şartlarının belirli bir oranda dengede tutulması şarttır. İç ortam sıcaklık ve nem değerindeki küçük farklar bile kumaşın bozuk veya düşük kalitede çıkmasına neden olabilmektedir. Bu sebeple literatürde [1-2] tekstil fabrikalarında bağıl nemin ve sıcaklığın kontrolüyle ilgili birçok inceleme ve çalışma bulunmaktadır. Bu aşamada klima santralleri sistemin kalbi niteliğinde olup, kalitenin devamı açısından büyük bir önem kazanmaktadır. Tekstil sektöründe kullanılan klima santralleri genel olarak; nemlendirme, ısıtma, soğutma, toz ve uçuntu toplama proseslerini kapsamaktadır. Tüm bu süreçlerde yüksek oranda enerji ve su gereksinimi vardır. Literatürde yapılan bir araştırmada [3] toplam elektrik tüketiminin yaklaşık %17’sinin klima santralleri ünitesinde harcandığı belirlenmiştir. Tekstil sektöründe makinelerden oluşan pamuk uçuntuları hava ile birlikte, emiş sistemleri yardımıyla toplanmaktadır. Bu sebeple yüksek güçlerde fanlar, aspiratörler ve motor güçlerine ihtiyaç duyulmaktadır. Bu çalışmada hava vantilatörlerinin iyileştirilmesi üzerinde bir çalışma yapılarak, entegre bir tekstil tesisi sisteminde 30 adet klima santraline uygulanmıştır. Bu çalışmada yapılan iyileştirmelerin önemini vurgulamak amacıyla bir bölüm üzerinde, dokuma salonunda örnekleme yapılmıştır ve ortaya çıkan enerji tasarrufu ayrıntılı bir biçimde irdelenmiştir.

2. SİSTEM TANITIMI

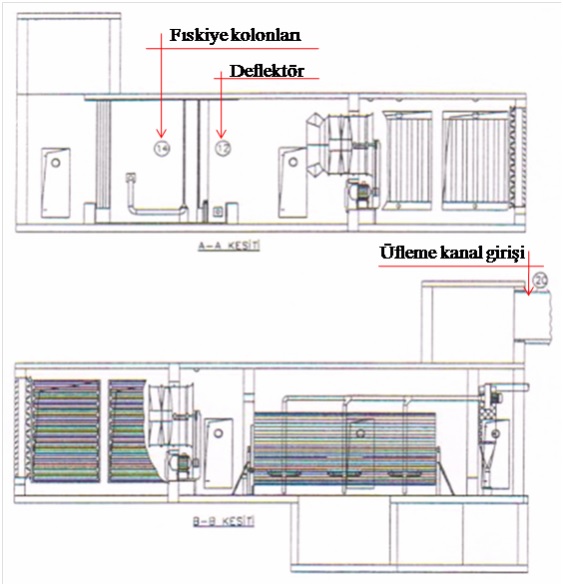

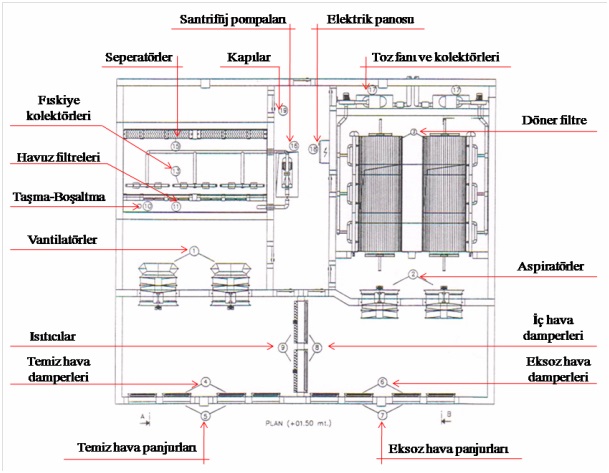

Klima santrali ve içerisinde bulunan parçalar şematik görünümüyle Şekil 1-2’de verilmiştir. Şekil 1-2’de görüldüğü biçimde sistem genel parçaları şu şekilde sayılabilir: Vantilatörler, aspiratörler, döner filtre, temiz hava damperi, temiz hava panjurları, eksoz hava damperleri, eksoz hava panjurları, iç hava damperleri, ısıtıcılar, havuz filtreleri, deflektör, fıskiye kolektörleri, seperatörler, santrifüj pompalar, toz fanı ve kolektörleri. Salon içerisinden döşeme kanalları üzerinde bulunan slot veya ızgaralardan aspiratör yardımıyla emilen tozlu hava filtre edilir. Filtre edilmiş hava ya dışarıya atılır veya temiz hava ile karıştırılarak nemlendirme hücresine gönderilir. Burada hava yıkanır ve rutubet verilir. Şartlandırılmış hava vantilatörler tarafından hava dağıtım kanalları vasıtasıyla salona gönderilir. Salon içinde homojen dağıtım sağlamak amacıyla kullanılan menfez, difüzor, anemostat gibi elemanlar aracılığı ile salona üflenir. Dış hava alma oranını, nemlendirme pompasının çalışma peryodunu ve ısıtıcı vanasının konumunu otomatik kontrol elemanları belirler. Böylece sistem tam otomatik olarak çalışır.

2.1. Fabrikanın Dokuma Salonunda Yaşanan Problemler

Tekstil fabrikasına ait bir dokuma salonunda oluşan artı basınç (yani fazla hava) oluşması üzerine bu çalışma yapılması gereği ortaya çıkmıştır. Fabrikada yapılan ön araştırma sonucunda artı basınç oluşmasının nedenleri tespit edilmiş ve aşağıda maddeler halinde sıralanmıştır:

1) Klima kanallarındaki özel slot yarıklarının yetersiz olması

2) Klima vantilatör fan devirlerinin, aspiratör fan devrinden biraz daha fazla olması

3) Salonda çalışan tezgâhların bazı kısımlarında hava kullanılması

4) Tezgâh altlarındaki emiş yarıklarının az bir bölümünün tıkalı olması

Bu sorunların çözümü araştırılmış ve iki çözüm yolu bulunmuştur. Bunlar:

1) Klimanın emiş debisini yükseltmek:

Klimanın emiş debisini yükseltmek için, kanalların emiş yarıklarının sayılarını artırmak veya özel slot yarıklarının 3 cm’den yukarıya çıkartılmasının gerekmekte olduğu saptanmıştır. Bu çözüm yönteminin uygulanması durumunda hem uzun zaman alacağı ve hem de maliyetinin yüksek olacağı görülmüştür.

2) Klimanın vantilatör fan devrinin düşürülmesi:

Klimanın vantilatör fan devrinin düşürülmesi durumunda ise hem zaman kaybının olmayacağı hem de maliyetin çok düşük seviyelerde olabileceği görülmüştür. Ayrıca bu işlem ile enerji tasarrufu da sağlanabileceği öngörülmüştür. Yapılan ön araştırma ve çözüm yolları arayışlarının sonunda vantilatör fan devrinin düşürülmesi yönteminin daha uygun olacağı anlaşıldığından fan devirleri düşürülmeye çalışılmıştır.

Şekil 1. Klima santrali yatay kesit görünümü ve parçaları

Şekil 2. Klima santrali üst bakış kesit görünümü ve parçaları

3. SİSTEMDE YAPILAN İYİLEŞTİRME

Elektrik motorların direk fanların üzerine monte edilmesi (Şekil 3) işletmede birtakım sorunlara yol açmaktadır. Elektrik Motoru uçuntular sebebi ile hasar görmekte ve beli bir süre sonunda da bozulmaktadır. Motorların bozulması sebebiyle işletmenin durmasına, çalışma ortamında istenen koşullarının ortadan kalkmasına sebep olmaktadır. Bu durumun önlenmesi amacı ile fabrikadaki vantilatör motorları direk olarak monte edilmekten vazgeçilerek, kayış kasnak mekanizması vasıtası ile birbirine bağlanmıştır (Şekil 4). Böylece motorların sık aralıklarla bozulmasının önüne geçilmiştir.

Yapılan bu pratik uygulama ile işletme maliyetlerinde oldukça azalma gözlemlenmiştir.

Şekil 3. Elektrik motorların direk fanların üzerine monte edilmesine ait bir görünüm

Şekil 4. İyileştirme sonrasına ait bir görünüm

4. ANALİZ VE HESAPLAMA YÖNTEMİ

İyileştirme sonrası hava hızları anemometre yardımı ile ölçülerek debi dağılımı ayarlı menfezlerle dengelenmiştir. Direk akuple çalışan fan ve aspiratörler, kayış kasnaklı sisteme çevrilerek devirleri düşürülmüştür. Elde edilen tasarruf klima santrallerindeki fan ve aspiratör motorlarının çektiği akım değerleri 24 saatlik süreçte ölçülerek belirlenmiştir. Şebekeden çekilen elektrik miktarı Eşitlik 1 yardımı ile bulunmuştur.

P=√ 3*U* I*Cosᵠ (kW)

İlk ve değişiklik yapıldıktan sonraki durum için vantilatör motorlarının çektiği amper değerleri farklılık göstermiştir. Sistemde değişiklik yapılmadan ve yapıldıktan sonraki enerji miktarı hesaplanarak Tablo 1-2’de verilmiştir.

Tablo 1. Klimadaki vantilatör fan motorlarının çektiği akım değerleri

| Klima No | I.Motorda çekilen akım (A) | II.Klima no Motorda çekilen akım (A) | ||

| Önceki Durumda | Son Durumda | Önceki Durumda | Son Durumda | |

| 1 nolu | 16 | 13,5 | 14 | 11 |

| 2 nolu | 16 | 13,5 | 15 | 12 |

| 3 nolu | 16 | 12,5 | 15 | 12,5 |

Tablo 2. Klima santralindeki vantilatör fan motorlarının enerji gereksiniminin karşılaştırması

| Elektrik gereksinimi(kWh) | Klima santrali numarası | Toplam(kWh) | |||||

| 1 nolu | 2 nolu | 3 nolu | |||||

| I.Motor | II.Motor | I.Motor | II.Motor | I.Motor | II.Motor | ||

| İlk durum | 17,902 | 15,664 | 17,902 | 16,780 | 17,902 | 16,780 | 102,92 |

| İyileştirme sonrası | 15,10 | 12,307 | 15,100 | 13,420 | 13,986 | 13,980 | 83,887 |

Yapılan hesaplama sonucunda üç klima santrali için % 18.5 lik bir enerji tasarrufu ortaya çıktığı görülmüştür. Günlük enerji tasarrufu 457 kWh/gün mertebesine ulaşmaktadır. Klima santralinin yılda 350 gün çalıştığı düşünüldüğünde 159.6 MWh/yıl enerji sarfiyatı sağlanacaktır. Elektrik kWh birim maliyetinin 0.17 TL/kWh olduğu düşüldüğünde yapılacak tasarruf miktarı 27100 TL/yıl olmaktadır.

SONUÇ

Çalışmadan elde edilen sonuçlar aşağıda kısaca maddeler halinde verilmiştir:

- Motorların direk olarak fan üzerine monte edilmesi fan üzerindeki yüksek hava akımı nedeni ile motorlar üzerinde uçuntular birikmekte ve motorun yanmasına sebebiyet vermektedir. Bu sorun da fabrikada sıklıkla motor değiştirmesini zorunlu kılmaktadır. Bu süreç maliyetlerin artmasına ve iş veriminin azalmasına neden olmaktadır.

- Motorların yanmasını önlemek amacı ile kayış kasnak mekanizmasının uygulanması sistemde büyük bir iyileştirme sağlamaktadır.

- Kayış kasnak mekanizmasında ise kasnak çaplarının ve devir sayılarının iyi ayarlanması gerekmektedir. Aksi takdirde iç ortamda pozitif basınçlar ortaya çıkmakta ve işlenen üründe uçuntulara sebebiyet vermektedir.

- Vantilatör ve aspiratör debilerinin, motor güç ve devirlerinin sisteme uygun olarak seçilmesi gerekmektedir.

- Uygulanan metot ile fabrikada vantilatör ve aspiratör motorlarında 3 yıl boyunca sorunsuz çalışma gözlemlenmiştir.

- Kayış kasnak mekanizmasında devir sayısının düşürülmesi ile %18.5’lik bir enerji tasarrufu ortaya çıkmıştır.

Sonuç olarak devirleri düşürülerek kayış kasnak sistemine çevrilen fan ve aspiratörlerin şebekeden çektiği akımların azalarak elektrik tasarrufu oluştuğu görülmüştür. Bu çalışmanın önemi yatırım maliyetlerinin ve amortisman süresinin oldukça düşük olmasıdır. Ayrıca çalışma 1 gün içinde kolayca tamamlanabilmektedir.

KAYNAKLAR

[1] ONAT, A. YILMAZ, Ş., ERGÜN, Ş. Tekstil Fabrikalarındaki Bağıl Nemin Yapay Sinir Ağları Yöntemi ile Kontrolü. KSÜ Fen ve Mühendislik Dergisi 8(1), 53-59, 2005

[2] GÜNEŞ, M., Onat, A., Kıymık M. K. Tekstil Klimalarının Nem ve Sıcaklığının Endüstriyel PC ile PID Kontrolü, 5. İklimlendirme ulusal kongresi, Çukurova Üniversitesi, Adana, 1998.

[3] KAPLAN,E. Tekstil Sektöründe Maliyet Unsurlar -Enerji Maliyetlerinin Genel Değerlendirilmesi, Çukurova Üniversitesi, Fen Bilimleri Enstitüsü, Yüksek Lisans Tezi, Adana, 2004.