MODERN İPLİK EĞİRME METODLARI

Bugüne kadar ring iplikçiliği stapel liflerden iplik yapılmasında üniversal bir metod olarak be-nimsenmiştir.Yeni iplikçilik metodları,otomastona olan yakınlıkları sebebiyle bazı avantajlar sağlamış – tır.Teknolojik problemler ve ekonomik sınırlamalar sebebi ile ince iplik sektöründe , 20 tex’ten daha in- ce iplikler için rotor iplikçiliğinin kullanılması henüz gerçekleşememiştir.Sonuç olarak ince iplik imalinde ring iplikçiliğinin yerini alabilecek , yeni iplikçilik metodları üzerinde çalışılmaktadır.

Bu arada sarım iplikçiliği geliştirilmiştir.Bu iplikçilik metodunda paralel hale getirilmiş liflerden oluşan tutamın etrafına flament iplik sarılmaktadır.Bu iplikçilik teknolojisi kalın iplik imalatında kullanılabilmektedir.Özel amaçlı bazı ince ipliklerde de kullanılabilir.Bukle ipliği denilen fantezi iplik yapıla bilir . Ancak sarım iplikçiliği ring iplikçiliğinin esası olan %100 kesik liflerden ince iplik imlini gerçekleştirememiştir.Bu amaca yönelik, hava-jetli ve friksiyon iplik eğirme yöntemleri geliştirilmiştir.

Bir hava-jet ipliği yaklaşık olarak paralel hale getirilmiş bir öz lif tutamının etrafına sarılmış aynı tip liflerden oluşur.Friksiyon iplikçiliğinde ise ipliğe sürtünme vasıtasıyla büküm verilmektedir . Her iki yöntemde de üretim miktarı rotor iplikçiliğinin üzerindedir. Eğirme sistemleri olarak da otomasyona müsaittirler.

Bunun üzerine araştırmalar sürdürülerek bulunan , geliştirilen makinalar bugün az , ya da tutunmuş olup üç ana grupta toplanmaktadır.

· OE yöntemi

· Yapıştırma yöntemi

· Değişken büküm yöntemi

Gruplaşma biraz daha genişletilecek olursa ;

· Yalancı bükümlü eğirme yöntemi

· Açık uç-hakiki bükümlü eğirme yöntemi

· Tutucu lifli eğirme yöntemi

· Bükün nakledicili eğirme yöntemi

· Flament çekirdekli eğirme yöntemi

· Bükümsüz iplik üretim yöntemleri

İPLİK EĞİRME SİSTEMLERİ

Genel olarak iplik eğirmenin temel prensipleri şu şekildedir ;

1. Liflerin temizlenmesi

2. Liflerin paralelleştirilmesi

3. Liflerin istenilen inceliğe kadar çekilerek inceltilmesi

4. Liflerin bükülerek mukavemet kazandırılması

5. Sarılması

Günümüzde iplik eğirme sistemleri hızla çoğalmaktadır . Dünyada ve ülkemizde yaygın olarak kullanılan ring ve open-end rotor iplik eğirme sistemleri yanında son zamanlarda hava-jet’li , friksiyon ve öze iplik sararak sargı iplik eğirme sistemleri kullanılmaya başlanmıştır.Bu sistemler günümüzde süratle gelişerek uygulama alanına girmektedir .

İPLİK EĞİRMEYE ÖN HAZIRLIK

HARMAN-HALLAÇ

Bu kısmın vazifesi hammaddeyi açmak , harmanlamak ve aynı zamanda elyafın içindeki yabancı maddelerin mümkün olduğu kadar ayrılmasına çalışılmaktadır . Yabancı maddelerin ayrıla bilmesi için elyaf küçük topaklar haline gelinceye kadar gevşetilir ve açılır. Bu işlem sonunda oluşan materyale vatka denir. Sonuç olarak harman-hallaç makinalarının temel dört görevi vardır :

1. Karıştırmak

2. Açmak

3. Yabancı maddelerden temizlemek

4. Belli bir uzunluğa , belli bir ağalık kazandırmak

TARAK :

İplik eldesi için yapılan ön hazırlık çalışmalarının en önemlisi elyafın taranmasıdır.Taramanın amacı , elyafları mümkün olduğunca ayırmak ve üretim sırasında içine giren kabuk , toz ve kısa elyaf gibi yabancı maddeleri ve iplik imalatında faydasız elyafları ayırmak , çeşitli nitelik ve kalitedeki partilerden hazırlanmış harmanın homojen bir duruma gelmesini sağlamaktır. Kısaca tarak makinalarının amaçları şu şekilde sıralanabilir :

1. Lif tutamlarını tek lif oluncaya kadar açmak

2. Yabancı madde ve çok kısa elyafları uzaklaştırmak

3. Lifleri kısmen paralel hale getirmek

4. Homojen bir karışım oluşturarak düzgün iplik eldesini sağlamak

5. Sabit numarada tarak bantını meydana getirmek

CER

Tarak dairesinden gelen şeritler düzgün olmayabilir. Her tarağın arkasına takılan belli numarada vatka ve şerit çalışan bir tarak ile aynı numarada şerit çalışan tarağın vatka numarası aynıdır . Fakat teknik nedenlerden veya dikkatsizliklerden dolayı şeritlerden bazılarının numaralarında düzgünsüzlük farkı olabilir. İşte bu hata nisbetini azaltmak içinde düzgünlüğü artırmak ve elyafları paralelleştirmek amacı ile materyal cer makinalarından geçirilir. Kısaca cer makinalarının görevleri şu şekilde sıralana bilir :

1. Çekim vasıtası ile paralelleştirme

2. Dublaj vasıtası ile düzgünleştirme

3. Karıştırma vasıtası ile materyal arasında denge sağlamak

MODERN İPLİK EĞİRME METODLARI

YALANCI BÜKÜMLÜ EĞİRME METODU

REPKO

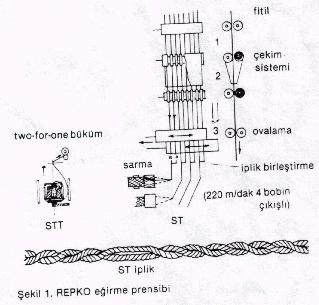

Kamgarn fitili bilezikli eğirme makinalarında kullanılmakta olan kazaplankalı çekim sahasında inceltilir.(1+2) İnceltilmiş ön iplik ovalanır (3) ve yalancı büküm verilir . Bu şekilde hazırlanan iki iplik birleştirilerek almış oldukları bükümlerin ters yönünde birbirlerinin üzerine sarılmaları sağlanır . Burada da ipliğe kazandırılan büküm S/Z/S/Z....... diye devam eder . Yani yalancı bükümdür. Yalancı bükümle sağlanan lif-lif tutuculuğu ile iplikler bobin halinde sarılır ve “ST – iplik” (Self-Twist-Garn) adını alır .

Bu sistemde ince St- iplikler yapılabilir . Bu iplikler dokumada yünün kullanıldığı yerlerde kullanılırlar . Bilezikli eğirme makinasının ipliğine kıyasla iplik düzgünlülüğü biraz daha iyidir . Mukavemet % 50’ kadar ve elastikiyet ise oldukça düşüktür.

ST- ipliklerine çift büküm (Two for one /Doppeldraht) makinalarında yüksek büküm verilerek “STT- iplik “ ( Self-Twist-Twist-Garn) elde edilir. (şekil1.)

ST- iplikleri kıyasla STT- iplikleri biraz daha yuvarlak ve dolguncadır. Bilezikli eğirme ipliği görünümünde ve özelliklerindedir . Kopma mukavemeti ve elastikiyeti daha iyidir . Doku üzerinde diğer konvensiyonel ipliklerden ayırt edilmezler.

Repko sistemi özellikle kamgarn da hazırlanmış %100 yün , yün tipi yapay lifler ve karışımlarının işlenmesi için oldukça uygundur. İplik numaraları 2*33 tex –2*12 tex (Nm30/2-80/2 , Ne18/2-48/2) ,üretici firma Platt (GB) ,makine Repco Spinner MkI , Mk2’ dir .

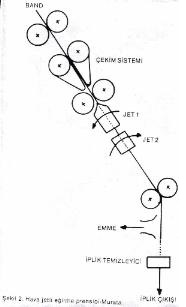

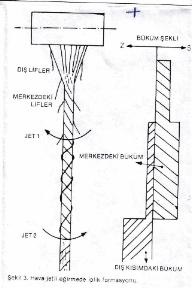

HAVA-JET’Lİ EĞİRME –MURATA

Havalı eğirme makinalarının ticari başarı elde etmiş olan murata sisteminde lif elementinin ters yönde büküldüğü çift jetli bir büküm ünitesi kullanılır . Bu yöntemin temel prensibinde , bir elyaf bandı veya fitili önce bir çekim tertibatı vasıtası ile çekilir . Bunu takiben hızlı hava akımının , çekilmiş olan lif demetinin teğetsel olarak kavraması ile lif kitlesi dönüşe çevrilir ve iplik oluşmaya başlar . Ancak bu lif kitlesi kesintiye uğramadığı için ve tersine lif kitlesinin bir ucu çekim tertibatının çıkış silinderleri tarafından ; diğer ucu ise iplik çekme silindirleri tarafından tutulduğundan , burada söz konusu olan OE- rotor veya friksiyon eğirme usulü gibi gerçek bükümlü bir eğirme olmayıp bir yalancı büküm eğirmesidir . Bununla beraber bu sistemde ipliğin özünü teşkil eden lifler daha az vida gibi burkularak sarılırlar . Böylece bağlı bir deste gibi ipliğe mukavemet kazandırılmış olunur .

Bu yöntem oldukça geniş bir numara sahasını kapsamaktadır . Bu saha 30-10 tex (Nm34-100) arasında , hatta kısmen daha ince ve kalın ipliklerdir . Mevcut sınır şartlarına bağlı olarak yaklaşık 130- 200 m/dak’ lık sevk hızlarına ulaşılabilmektedir .

Hava jetli iplik eğirme usulü (M.J.S.) ,ring iplik eğirme yöntemine kıyasla karakter bakımından çok farklı bir iplik vermektedir. Bu ipliğin sertliği daha fazla ve tüylülüğü daha azdır . Kumaş tutumu esas alındığında daha serttir . İpliğin serbest kalınca katlanıp bükülme eğilimi oldukça önemsizdir . Büküm varyantları pek olası değildir . ( Şekil2. , Şekil3.)

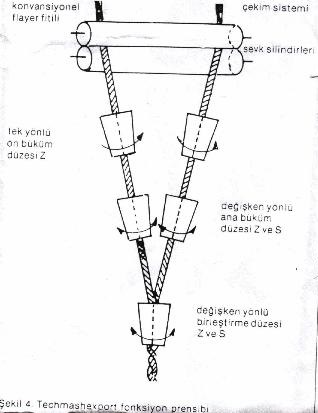

TECHMASHEXPORT / UDSSR

Repko özelliğinde olup , ITMA’ 79’da teşhir edildiği halde gerek teşhir sıtandında , gerekse daha sonra litaratürlerde sistem hakkında detaylı bilgi sağlanamamıştır. (Şekil 4.)

AÇIK UÇ (OE) HAKİKİ BÜKÜMLÜ EĞİRME METODU

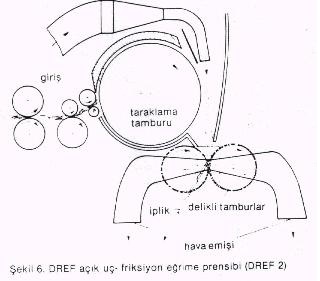

AÇIK UÇ – FRİKSİYON (DREF)

Konvensiyonel sistemde hazırlanan bandlar yan yana paralel olarak 70mm genişliğindeki kılavuzdan makinaya beslenir . Giriş kısmında materyale hafif çekim verilerek yüksek turlu ve garnitür kaplı tarama silindirine sevk edilir . Burada açılarak tek lif haline getirilen lifler hava akımı yardımı ile aynı yönde ve paralel dönen iki delikli tambur üzerine üflenir . Tamburların içinde oluşturulan alçak basınç nedeni ile tambura yapışan lifler , tamburun uygun yöndeki dönüşleri ile yuvarlanarak temas yüzeylerinde bir araya getirilirler . Tamburlar arasına bir iplik ucu verilip çekildiğinde sevk hızına bağlı olarak belirli incelikte bir iplik akışı başlamış olur . İplik direkt olarak bobinlere sarılır . Delikli tambura püskürtülen lifleri paralel hale getirmek için gereğince özel bir disk kullanılabilmektedir.(Şekil6.)

Dref yöntemi ile görünümlü ve hacimli strayhgarn karakterli iplikler yapılmaktadır . İplik mukavameti konvensiyonel strayhgarn ipliğine kıyasla biraz düşük , elastikiyet az yüksektir.10-150mm uzunluklu orijinal lifler , açma ve yoluklar konvensiyonel sistemde paralel band haline getirilerek eğirilirler . Mekiksiz dokuma tezgahlarından çıkan kenar bandlarınıda direkt olarak makinaya beslemek olasıdır . İplik kesitinde minimum 150 lif bulunması gerekmektedir . İplik strayhgarn görünümünde ve çok hacimlidir . İlave mekanizmalarla makinadan direkt olarak efekt ipliği veya bukle ipliği olarak çıkış almakta olasıdır .

Dekoratif kumaşlar , halı ,battaniye , el örgü ipliği , mantolu iplik ve teknik doku sahalarında kullanılır .

DREF2 –1973 ve DREF3-1978 yıllarında Dr.Ernst FEHRER / Avusturya firması tarafından geliştirilmiştir .

Dref2 ile 200m/dak’ya kadar çalışabilmekte 40000-1000 dtex

Nm0,25-10

Ne0.15-10 inceliğinde iplikler yapılabilmektedir .

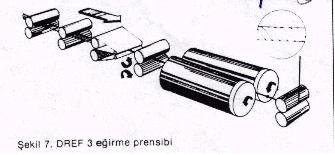

Dref3 ise daha ince numaralarda çalışabilmesi için geliştirilmiştir .Dref2’den farkı yan tarafında ikinci bir çekim sisteminin yer alması ve buradan da kesikli lif sevk edilmesidir . (Şekil 7.)

Dref3 ile 300m/dak’ya kadar çalışılabilmekte , 166-33 tex (Nm6-30,Ne3.5-18) iplikler eğirilebilmektedir . İşlenen materyal 0.6 dtex –3.3 dtex (Nm16666-3030 ,Ne9830-1788) incelik ve 32-60 mm uzunluğundaki pamuk ve yapay lifler ile karışımlarıdır . Makinaya beslenen 2.5-3.5 ktex (2.5-3.5 g/m ) kalınlığındaki bandlara V=100-150 çekim verilebilmektedir .

Dref2 ‘de olduğu gibi Dref3 ‘te de makinaya flament iplik sevk edilerek kesikli lifleri bunun üzerine sardımak , dolayısıyla yüksek hızlara çıkmak olasıdır .

PNEUMATİK EĞİRME YÖNTEMİ

( OE-Luftwirbel , OE-luftspinn)

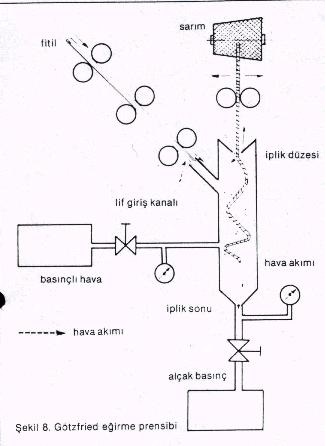

GOTZFRİED EĞİRME YÖNTEMİ

İplik bükümünü mekanik kuvvetler yerine pneumatik kuvvetlerle sağlama fikri oldukça eskidir Gotzfried 60’lı yıllarda şekilde görülen mekanizmayı yapmıştır .

Çekim sisteminden geçirilerek inceltilen fitil liflerinin ucuna hava akımı ile vidamsı (helozonik) biçimde hareket verilir . Eğirme sistemine giren lifler , ikinci bir sabit helezonik bir eksen boyunca haraket ederler . Böylece lif yolu ve iplik ucu arasında kesişme noktaları oluşur. Bu noktalarda lifler ipliğin ucuna ilişme olanağı bulurlar .

Bunun yanı sıra iplik ucuna ilişemeyen bazı liflerin hava emişine kaçtıkları görülmektedir . Bu da sistemin dez avantajıdır . İkinci bir dezavantajı ise , bilezikli eğirme makinasının ipliğine kıyasla oldukça düşük kalitede bir iplik elde edilebilmesidir . Liflerin sistem (düze) içindeki pneumatik kuvvetler tarafından kontrolünün oldukça zor olduğu söylene bilir .(şekil 8.)

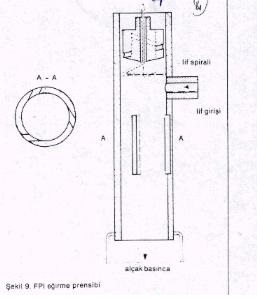

PFI EĞİRME YÖNTEMİ

Lodz’daki Polonya araştırma enstitüsinde yapılan çalışmalar sonucu bu pneumatik eğirme sistemi geliştirilmiş ve Wifama-Polmatex firmasınca üretimi yapılmıştır .

Üç silindir (pamuk ) iplikçilği regüleli çekme makinasından çıkan bandlar makinanın açıcı kısmına beslenir . Açıcıda tek lif haline açılan lifler sabit bir hava akımı ile lif spirali ve döner bir çember haline dönüştürülebilmektedir . Sabit hava akımı deyiminden aksıyal hız kompenentinin sıfır olduğu anlamı çıkmaktadır . Böylece lif kayıplarını önleme imkanı doğmaktadır .

İplik kalitesi de düzeltilebilmekteyse de , henüz günümüz iplik kalitesine erişilememiştir . İplik mukavementinde aşırı düşmelerin olması da sistemin dezavantajıdır .

İplik kopuşu az , sevk hızı 140 m/dak (79 yılı itibari ile ) ve iplik numarası ile sınırlıdır .

Pamuk tipi yapay lifler ve karışımları (3 dtex Nm3’333 , 3 dtex Ne1’966 ve maksimum 40-5 mm) için ön görülmüştür . Kısa liflerde daha rahat çalışılır . Pamuk maksimum %50’ye kadar karışım halinde işlenebilir . İplik numara sınırları 200-600 dtex (Nm50-17 ) dtex (Ne10-30) .

TUTUCU İPLİKLİ EĞİRME YÖNTEMİ (UMWİNDUNGS)

HAKİKİ BÜKÜM-TUTUCU İPLİKLİ YÖNTEMLER

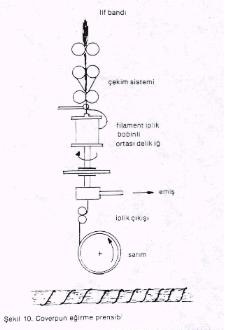

COVERSPUN

Polyester flament ipliği ile pamuk ve pamuk tipi yapay liflerden iplik yapılır . Elastomer liflerde kullanılabilir .

Klasik sistemde hazırlanan fitil (stapel ) lifleri çekim sahasında inceltilir . Materyal tüm sistem boyunca aksıyal (dikey) yönde hareket eder ve hiç büküm almadan sistemi terk eder . Çok hızlı dönen küçük bir bobine sarılmış olan ince flament ipliği , eskiden beri biline gelen metoda göre , paralel konumdaki liflerle sarılarak onları iplik formunda bir arada tutar .

Sarma kısmındaki radyal presin etkisiyle paralel konumdaki liflerin lif/lif tutuculuğu artırılır ve %5-15 oranında flament ipliği kullanılmasına rağmen oldukça iyi mukavemet değerleri sağlanır . Flament ipliğinin büküm sayısını arttırdıkça yükselen enerji tüketimi ve küçük flament iplik bobini kullanma zorunluluğu sistemin ekonomik dezavantajıdır .

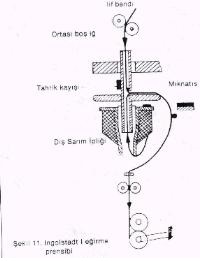

İNGOLSTADT 1

Çift büküm ( two-for-one /doppeldraht ) sisteminin bir başka kullanış şekli olarak değerlendirilmektedir . bu yöntemde flament ipliği bobini sabit durmakta , iplik aşağıdan çekilerek boşaltılmaktadır.

Özel form da flament ipliği bobinleri kullanılmaktaysa da , flament bobinleri “coverspun” dakinden daha büyüktür ve uzun süre durmasız çalışmayı sağlar . ( Şekil 11.)

YALANCI BÜKÜM – TUTUCU İPLİKLİ YÖNTEMLER

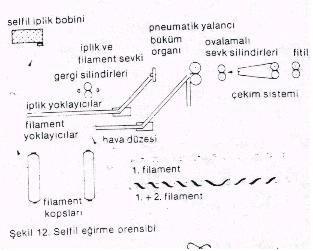

SELFİL

Selfil yöntemi “ repko “ tekniğinden üretilmiştir . İki stapel lif bandı yerine iplik oluşma alanına bir stapel lif bandı ve bir flament iplik sevkedilir . Stapel lifleri çok az büküm alırlar . flament iplik ise yalancı bükümün hemen tümünü alır . Lifler bu sırada flament tarafından sarılırlar .flament ipliğinin büküm yönün değiştiği yerler zayıf kalır . Bu nedenle ikinci bir monofil , kaydırılmış fazlı yalancı büküm biçiminde sarılır . Bunun için oldukça komplike olan özel geliştirilmiş bir mekanizma (hava düzesi) kullanılır .

İplik sevk hızı iplik numarasından bağımsızdır ve 300 m/dak ‘ ya kadardır . Bükümün yön değişimi yaklaşık 11 cm de bir dir .

Bu sistemle uzun stapelli lifler (yün/yapay lif) , özellikle yün eğirilebilir . Flament ipliklerin incelikleri dtex (Nm1000-455) 10-22 dtex (Ne600-300) arasındadır . Eğirilen iplikler oldukça sağlam olmalarına karşın flament iplik kullanım oranı oldukça yüksektir ve tutum yönlerinden olumsuz tesirleri vardır . En çok çözgülü örme sektöründe kullanılır .

Açık ve orta tonlu iplikler için kamzug halinde boyanmış yün fitili ile ham beyaz naylon flament ipliği kullanılır . Selfil –iki kompenentli iplik üretim yönteminin uygulamada belirli bir yerinin olacağı tahmin edilmektedir . ( Şekil 12.)

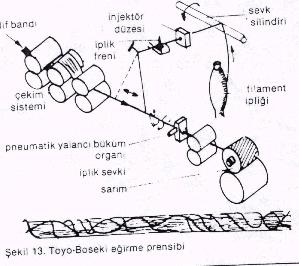

TOYO BOSEKİ

Selfil ve coverspun ‘un bir düzelmesidir . Konvensiyonel sistemde hazırlanmış olan fitil çekme sisteminde inceltilir ve pneumatik yalancı büküm organından yüksek büküm verilir . Yüksek büküm alan bu lif demetine aynı zamanda bir flament iplik teğet olarak sevk edilir . Flament ipliğin sevk hızı , iplik sevk hızının %50-90 fazlasıdır . Böylece flamentin lif demetine sarılması sağlanmış olur .

Flament iplik sevk esnasında sağa – sola hareket ettirilerek lif demeti üzerine sarılmanın değişken olması sağlanır . Yalancı büküm organından sonra lif demetinin bükümü “ sıfır “ olurken , üzerine sarılı flament değişken büküm dolayısıyla lif demetine sarılı olarak kalır ve iplik formunda bobine sarılır .

Patent başvurusuna göre bu sistemde 100-500 dtex (Nm100-20) 100-500 dtex (Ne60-12) incelik sınırlarında iplikler yapılabilir ve hammadde olarak her türlü lif materyali kullanılabilir . Flament iplik olarak numarası 50 dtex’e (Nn200) ,(Ne120) kadar herhangi flament kullanılabilir. Çok yüksek üretim alınabilmesine karşın bu makinanın halen kullanılıp kullanılmadığı hakkında bilgi edinilememiştir .

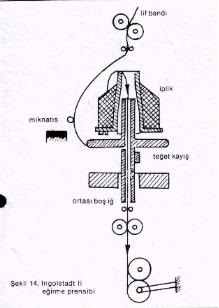

İNGOLSTADT II

Hakiki ve yalancı bükümlü – tutucu iplikli eğirme yöntemlerinin arasında bir yer alır . Diğer yapı ve özellikler İngolstadt I ‘ e benzer .

BÜKÜM NAKLEDİCİLİ EĞİRME YÖNTEMİ (DRALLÜBERTRAGUNGS)

DUPONT YÖNTEMİ

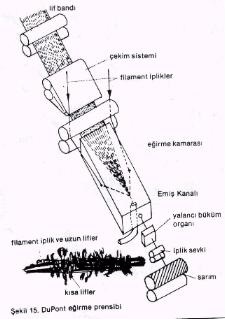

DUPONT

Paralel lif demetleri halinde beslenen çekme bandı veya fitiller konvensiyonel çekim sisteminde inceltilirler . Çekim silindirinden çıkan lif demeti , eğirme kamarası içinden emilen hava ile inceltilir . Yan taraflardan beslenen iki veya daha çok flament ipliklerle birlikte , pneumatik yalancı büküm organı yardımıyla büküm verilir . flament iplikler bir kısım stapel lifleriyle birlikte yalancı büküm alarak ipliğin merkezine yerleşirken , daha kısa olan kesikli lifler arka uçları açık olduğu için ters büküm esnasında anında hakiki büküm alırlar ve ipliği oluştururlar .

Oldukça yüksek üretim hızı yüksek olmayan (birkaç bin devir/ dak ) devirler sistemin avantajlı yanlarıdır . Mantolu ipliğin kullanıldığı yerlerde ( dikiş ipliği , özel iplik , kayış , taşıyıcı band , teknik yüzeyler vs. ) kullanılır . (şekil 15. )

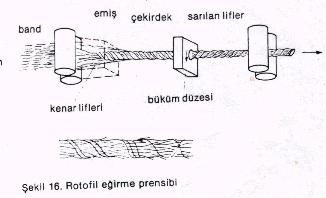

ROTOFİL

1960’ların sonuna doğru DuPont firması tarafından geliştirilmiştir . Burada iplik , paralel kesikli liflerden oluşan bir çekirdek etrafına vida biçiminde (helezonik) sarılan az miktardaki liflerden oluşur . Şekilde görülen büküm düzesi yalancı büküm verir . Çekme makinasından çıkan kısa lifler bu bükümden hiç etkilenmezler veya çok az etkilenirler . Çünkü çekim silindiri çıkışında hava emişi nedeni ile lifler uçuşur gibi sevk olmaktadırlar . Büküm düzesini terk eden lifler ters bükümden dolayı sıfır büküm alırlar ve paralel lifler halinde çekirdeği oluştururlar .

Dış yüzeyde kalan az miktardaki bükümsüz lifler ise büküm düzesinden sonra , ters yöndeki büküm nedeni ile kalıcı büküm alırlar ve ipliği oluştururlar . Sistemin çalışırlığı için stapel boyu ve boy değişimi çok önemlidir . Bu nedenle 12-15 cm boyundaki yapay elyaflar kullanılarak çekirdek oluşturulur . Pamuk , yapay lif gibi kısa liflerde bağlantı elemenı görevini üstlenmek üzere harmana karıştırılırlar .

Rototfil yöntemi çok ince ipliklerin (5-18 tex , Nm200-55 , Ne120-32) eğirilmesinde kullanılabilir . İplik bakımından yeri , bilezikli eğirme makinası ile sonsuz flament ipliği arasındadır .

Dokuma , örme , trikodaj sektöründe vs. kullanılır . (Şekil 16.)

OE – BÜKÜM NAKLEDİCİ YÖNTEM

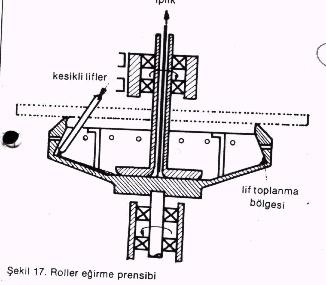

ROLLER

Rotor iplikçiliğinden esinlenmiş sistemdir ve kısmen OE – rotor makinası elemanları kullanılmıştır . Rotor oldukça yavaş döner . Alçak basınç oluşumu ile açılan lifler ( şekilde görülmektedir ) toplama oyuğunda kümeleşir ve ortadan iplik formunda çıkış alınır .

OE – rotor iplikçiliğinden fark olarak iplik sevk kısmı (ipliğin bir ucu ) da dönmektedir . Böylece iplik oluşumu sadece rotorun dönüşü ile olmamaktadır . İpliğe büküm , liflerin (ipliğin ) rotor zemini ve aynı devirde fakat ters yönde dönen iplik sevk tablası arasındaki friksiyon ile verilir . Böylece iplik yalancı büküm mekanizması ile makine çıkışındaki ipliğe hakiki büküm verilir .

İpliğin açık ucunda yüksek oranda büküm kaybı olur . Yani lifler verilen bükümden ( friksiyon bükümü ) daha az bükülürler . Bu kaybolan büküm daha sonra iplik üzerinde kendini hakiki büküm olarak gösterir .

Bu sistemde rotor devrinin üretim hızı için çok büyük önemi yoktur . Düşük devirde çalışma ile enerjide büyük çapta istifade olur . Ayrıca rotor iplik düzgünsüzlüğü bu sistem içinde geçerlidir . Fakat makine kullanımının tamamiyle problemsiz olduğu söylenemez . Prensip olarak enteresandır , uygulama alanı bulduğu sanılmamaktadır . (Şekil 17.)

TF- NORD ( ŞEKİL 18.)

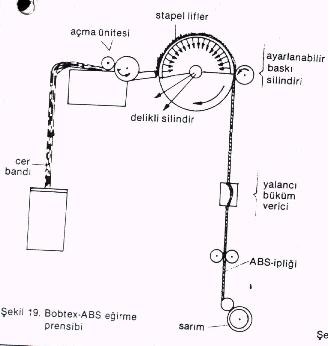

BOBTEX – ABS (ŞEKİL 19.)

FLAMENT ÇEKİRDEKLİ EĞİRME YÖNTEMLERİ

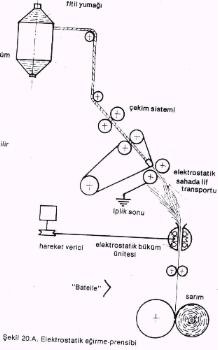

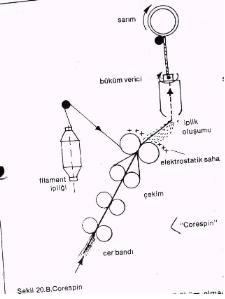

ELEKTROSTATİK – CORESPİNN

Çekme bandı konvensiyonel tipi çekim sisteminde inceltilir . Mantolu ipliklerde olduğu gibi son çekim silindirinden bir flament ipliği sevk edilir . Flament ipliği ve kesikli lifler bir sevk mekanizması üzerinden yüksek turlu yalancı büküm organına gelirler . Sevk silindiri ile sevk mekanizması arasında elektrostatik saha bulunur . Elektrik gücü liflerin sevki ve paralelliğini sağlamakta kullanılır .

Sevk silindirinden geçen lifler elektrostatik sahada elektrik yükü ile yüklenirler ve karşı elektrondun çekim gücü nedeni ile uçarak geçerler . Dolayısıyla açık bir lif demeti ucu (iplik ucu ) oluşur . Yalancı mekanizmasının hızlı dönüşü ile boşata bükülen (büküm almayan ) bu açık uçlar , büküm mekanizmasını geçince ters yönde oluşan bükümü üzerlerine alır ve taşırlar (hakiki büküm ).

Elektrostatik sahayı uçarak geçen lifler flament ipliğin flamentleri arasına gelişi güzel yerleşirler . Liflerin elektrik yükü ile yüklenmesi sonucunda ipliğin bobin halinde sarılmasında güçlük görülür ,kılavuzlara vs. takılmalar – dolanmalar olur .

İnce numaralarda eğirilen iplikler dikiş ipliği , kumaş , örgü ve birçok sahada kullanılabilirse de ;

- elektrik yükünün iplik kalitesinde olumsuz etkisi vardır .

- kullanılan stapel lif boyu elektrostatik saha uzunluğu ile sınırlıdır .

- elektrostatik saha komplikedir , havanın relatif yönündeki değişmeler çalışmaya büyük ölçüde tesir eder . ( Şekil 20-A , 20 – B )

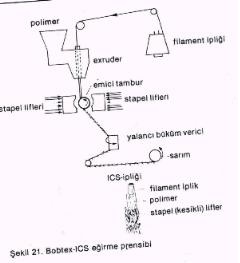

BOBTEX – ICS

60’lı yıllara dayanır Bobtex ipliği komponentten oluşur . Çekirdekte sonsuz bir flament yer alır Bunun üstünde 2.5-6.5 cm arasındaki liflerin tutunduğu bir polimer tabakası bulunur .

Çeşitli iplik komponenetlerinin yüzde miktarı değiştirilebilir . Böylece hammadde maliyetinde düşme sağlanabilir . İplik inceldikçe kullanılabilirliği azalmaktadır . Bunun sebebi iplik mukavemetinin sırf çekirdekteki flemente bağlı olmasıdır . 30 tex ‘ten (Nm33 , Ne20 ) ince ipler bu yöntemle üretilmezler .

İki kafalı makinanın iplik sevk hızı 650 m/dak olup kullanım alanı ;

-bukleli halı

-ev tekstili

-endüstriyel iplikler

Bu yöntem günümüzde henüz deneme safhasındadır .Burada bir eğirme yöntemi değil , bir sistem söz konusudur . Ne denli tutunacağı ancak zamanla belli olacaktır .

BÜKÜMSÜZ İPLİK ÜRETİM YÖNTEMLERİ

TWİLO – YAPIŞTIRICI LİFLERLE BÜKÜMSÜZ YÖNTEM

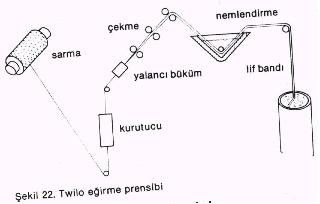

60 ‘lı yıllara dayanır . Konvensiyonel sistemde hazırlanmış çekme bandı ( yapay liflere hazırlama veya harman – hallaç ta %7 – 10 PVA lifleri karıştırılır ) ıslatılır ve ıslak halde istenilen inceliğe gelinceye kadar çekilir ( V=100’e kadar ) . Sonra yalancı büküm organına sevk edilir ve kurutucudan geçerek bobinlere sarılır . İplik sevk hızı 400 m/dak kadardır . ( şekil 22. 9

Kurutucu ısısı 80 C kadardır .PVA – lifleri bu sıcaklıkta suda çözünerek daha sonra lifleri bir arada tutar (yapıştırır ) . Büküm kaybı söz konusu değildir ve iplik bükümsüzdür .

İplik numara sınırı 125 dtex ‘e ( Nm80 , Ne48 ) kadardır . İpliklerle yüzey oluşturulduktan sonra yıkama yapılarak yapışkan lif (PVA) uzaklaştırılır ve parlak , düzgün bir satıh elde edilir . PVA ‘nın uzaklaştırılması bir ağırlık kaybı bir fiyat faktörüdür .

İyi kalitede lif kullanma zorunluluğu vardır .Hammadde olarak ZW ( viskon ) ve karışımları kullanılmaktadır . Bilezikli eğirme makinası ipliğine benzemekten çok yeni bir iplik çeşidini oluşturur .

PAVENA – YAPIŞTIRICI FLOTTE İLE BÜKÜMSÜZ YÖNTEM

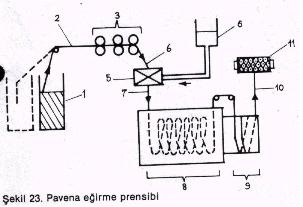

Klasik sistemde hazırlanan stapel lif bandlerı D=1-3 ile normal üç – silindir çekme makinasına beslenir ( 3) . Çekimden sonra lif vatkası olarak empregne makinasına ( 5 ) girer . Çok komplike olan empregne kısmında yapıştırıcı madde içeren empregne follettesi ( 6 ) bulunur . Empregne çıkışında band haline getirilen lifler ( 7) kurutucuda ( 8 ) ısıl bir işlem ile kurutulurlar ve soğutucu bölgeden ( 9 ) geçirilen yapışmış büyük formdaki bobine ( 11 ) sarılır .

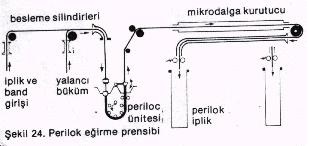

PERİLOK – KEÇELEŞTİRME İLE BÜKÜMSÜZ YÖNTEM

Her türlü yün ve yünlü karışımlarından kaba iplik yapımı için geliştirilmiştir . Yünün keçeleşme özelliğinden yararlanılır . ( Şekil 24 .)

MODERN İPLİK ÜRETİM METODLARINA GENEL BAKIŞ

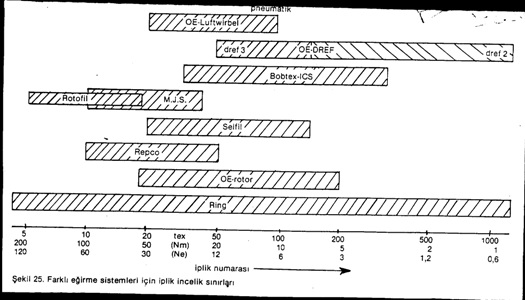

Özellikle belirtilmelidir ki , yeni eğirme yöntemlerinin hiçbir bilezikli eğirme makinası üretim alanının tümü için geçerli olamamaktadır . Aşağıdaki şekilde karşılaştırma grafiksel olarak gösterilmiştir .( Şekil 25 . )

Şimdiye değin yapılan çalışmalarda gerek numara , gerekse eğirilebilecek liflerin çeşitliliği açısından bilezikli eğirme makinalarının yerini alabilecek çok yönlü bir yöntem bulunamamıştır . Her bir yöntemin incelenmesinde akla hemen şu soru gelmektedir : “ Ring ipliğine ne kadar yaklaşılabilmiştir ? “ . Yeni yöntemlerde özellikle iki güçlük dikkati çekmektedir

- yeni yöntemlere göre eğirilen ipliklerin her biri ring ipliğine kıyasla az veya çok başka karakterler taşımaktadır .

- her yeni yöntem ring yöntemiyle yarışabilmelidir . Yani yüzyıldan fazla bir gelişimi ( birikimi ) yıkabilmelidir .

Yeni iplik üretim yöntemlerinin şansları başlangıç için herşeye rağmen iyidir . Yeni bir sistemin başarılı olabilmesi için sistemin çalışabilir olması yeterli değildir .Gerçekten bazı yararlı yönleri de olmalıdır .

Kısmen veya tamamen ring iplik sisteminin yerini alabilecek bir sistem bulma çalışmaları halen sürdürülmektedir .

İPLİK EĞİRMEDE TÜRKİYE’NİN DÜNYADAKİ YERİ

İhracatının %35’ ini dokuma ve giyim ürünlerinden sağlayan Türkiye , iplik eğirme ve dokumada da dünyanın sayılı ülkeleri arasında yer almaktadır . Dünya iplik eğirme kapasitesinin %2,7 ‘si Türkiye’de bulunmaktadır .

Fakat Türkiye’nin dünya piyasasında ki bu durumunu koruyabilmesi için kapasitenin yeni teknolojilerle güçlendirilmesi gerekmektedir .Ayrıca bilinçli yatırımın ve ihracatın yanında ; devletin buna destek vermesi , bir politika haline getirmesi şarttır .

7 FARKLI EĞİRME SİSTEMLERİNE GÖRE İPLİKLERİN KULLANIM YERLERİ

| KULLANIM YERİ | Açık – uç | Sarım eğirme | Bükümsüz | Ring eğirme | |||

| Rotor | Dref2 | Dref3 | Rotofil | İçiboş iğ | Twilo | ||

| Gömleklik | + | + | |||||

| Yatak takımı | + | + | |||||

| Dış giyim | + | + | + | + | |||

| Spor giyim | + | + | + | + | |||

| Havluluk | + | ||||||

| Halıcılık | + | + | + | ||||

| Elbiselik | + | + | |||||

| Battaniyelik | + | + | + | ||||

| Mensucat | + | + | + | + | + | ||

EĞİRME SİSTEMLERİNİN SINIFLANDIRILMASI

| Eğirme metodlar | Genel özellik | Teknik | Büküm etkisi | Büküm yönü | Ticari adlar |

| Ring | Ring ve bilezik | Klasik tek çile bükümü Çift çile büküm işleme | Gerçek Gerçek | S veya Z S veya Z | Sirospun Duospun |

| OE | Elyaf yığınını açmak Bükümün devamlılığı | Rotor eğirme Friksiyon eğirme | Gerçek | Z+sarılmış Z+sarılmış | Autotocoro RU 14 Dref – 2 Masterspinner |

| Self – twist | S ardından Z Katlama büküm | İki elyaflı standart pozisyonlu kendi kendine işlenmiş yalancı büküm | Yalancı | S ve Z bükülmüş | REPKO |

| Sarım | Elyaf şeridinin sarımı a)Flament b)Stapel | S&Z alternatifli büküm sarımı İçi boş iğ sarımı Fasciated sarımı | Yalancı Yalancı Yalancı | S ve Z bükülmüş+sarılmış Sarılmış+bükülmüş | Selfil Parafil Coverspun Wellspun Dref-3 MJS |

| bükümsüz | Yapıştırma veya keçeleştirme ile üretilmiş ipliklerin yapışması | Su bazlı yapıştırıcı Reçine bazlı yapıştırıcı Likit keçeleşme | Yalancı Sıfır | Bağlayıcı Bağlayıcı keçeleşmiş | Pavana Twilo Bobtex Periloc |

KAYNAKLAR

1 ) “Çağdaş iplik üretim yöntemleri” Tekstil & Teknik dergisi , Sayfa : 85 –90 , Şubat 1989

2 ) “Çağdaş iplik üretim yöntemleri” Tekstil & Teknik dergisi , Sayfa : 79 – 82 , Mart 1989

3 ) “ Öze iplik veya lif sararak iplik eğirme sistemi ve bu konudaki son teknolojik gelişmelerin araştırılması” , Ç.Ü Müh – Mim Fak . Tekstil Mühendisliği Bölümü Tekstil Projesi , Ocak 1997 , Adana