ÇÖZGÜ DAİRESİ

ÇÖZGÜ MAKİNALARI

Çözgü makinaları dokuma işleminden önce dokumanın boyuna ipliklerinin hazırlandığı dairedir. Bu işletmede yapılacak hata dokumanın kalite ve randımanını büyük ölçüde etkileyecektir.

Bu dairedeki çalışma; düz yani seri ve konik olmak üzere ikiye ayrılır. İkisi arasındaki farklar şunlardır.

1) Düz çözgüde, iplikler çağlıktan levente kadar birbirlerine paralel olarak gelirler. Bu çözgüde levente sarılan iplik sayısı çağlık kapasite ile sınırlıdır. Dokumaya gönderilecek olan levent, çözgü leventlerinin haşılda birleştirilmeleri ile elde edilir. Çözgü leventinin eni dokuma leventi ile eşittir. Çözgü leventinin imkanları daha fazla olduğundan dokuma leventine nazaran %50'ye kadar geniş enli seçilebilir. Böylece ekonomiklik sağlanacaktır.

2) Konik çözgüde; çağlıktan gelen iplikler dar bir band halinde konik tambura sarılırlar. Bir bandın uzunluğu leventte olması gereken uzunluk kadardır.Dokumada dokunacak tüm iplik sayısına erişinceye kadar bandlar yanyana ve birbirlerine paralel olarak sarılır. Tüm tel sayısı elde edilinceye kadar sarılan band sayısı da; bir banttaki iplik sayısına göre belirlenir. Daha sonra bütün bantlar haşıla gidecek tek bir levente aktarılır.

reserve bobinli cağlık

Elektrik İplik Yoklayıcısı

Bobinden ipliğin çekiminden sonra iplik bir frenleme mekanizması arasından geçer. Kural olarak tabak şeklinde frenleme plakaları kullanılır. Bu frenleme cihazları, ipliklerin çağlık ile makine arasında ipliğin kendi ağırlığı ile bobinlerden istenilenden fazla boşalmasını önler. Levent veya tamburun üzerine iplik uçlarının aksamasını önlemek için bu frenler kullanılır. İplik aşağıdaki şekildeki gibi bir cereyan akımı ile bobinden salınır. İplik kopmasında bu cihaz makinayı bir kontak yardımı ile durdurur.

İpliğin geriliminin sabit olması istenen bir husustur. İplik gerilim farkları değişik bobin çaplarında ve farklı sevk hızlarında ortaya çıkabilir. Özellikle sentetik iplikleri ile yapılan çalışmada bu hususa dikkat etmek gerekmektedir. Ani duruşlarda frenlemenin iyi yapılması farklı bobin çaplarının kullanılmaması, makinanın tekrar hareketinde ani kalkışların ve hızlanmanın olmaması hız artışının yavaş yavaş yapılması, frenlemeyi sağlayan pul frenlerin iplik bünyesine uygun ve bobin için aynı ağırlıkta takılması, ipliklerin çağlıktan itibaren geçtikleri yolların birbirinden farklı olmaması ve temizliğin emme ile hafif bir hava sirkülasyonu olacak şekilde yapılması ve klimanın rutubetinin uygun bir şekilde ayarlanmış olması gerekmektedir. Dokuma salonu gibi % 70-80 nem oranı burada arzu edilmez. Haşıl dairesine yakın bir yerde çalışılıyorsa haşıl ile çözgü dairesi arası mutlaka kapatılmış olmalı, arada otomatik kanan çift kapılar olmalıdır. Önemli olan husus; haşılın yoğun rutubetini çözgüye geçirmemesidir. Az ve fazla rutubet ipliklerde kopmaya ve dolaşmalara neden olurlar.

ÇÖZGÜ MAKİNASININ ÇALIŞMA PRENSİBİ VE BÖLÜMLERİ

Çözgünün bitiş işleminde herhangi bir sorun olmadığı görülmektedir. Ancak; malın iyi olması bakımından çözgü makinasının işletme tertibatı üzerindeki geliştirme talepleri artmaktadır.

1) Çözgü Makinasının İşletme (Kumanda) Tertibatı

Çözgü makinasındaki kumanda problemi düzgün sarım kalınlığın oluşumu ve çözgü leventinin başlangıcından bitimine kadar olan iplik gerilim sabitliği için önemlidir.

Teknik çözümler bir silindir veya tamburun çevresel hızı üzerinde toplanmıştır. Çözgü leventine leventin eni boyunca temas eden bir tamburun hızı ile kumanda işlemi gerçekleştirilmektedir. Bu tamburun levent yüzeyine teması ile uygun sıkılıkta ve düzgünlükte sarım elde edilir.

Renkli ve hassas çözgüler için bu baskı silindirinin basıncı azaltılır. Bunlar için kumanda işlemi levent merkezine doğrudan doğruya yani direkt olarak yapılmıştır.

Merkezi kumandalı levent, hareketini bir elektrik motorundan direk alır. Devir ayarlanması gerekir. Çünkü çözgü leventinin çapı çevresel hıza bağımlı olması gerekir.

Vçevre hızı = dçapı * ndevir * p ‘ dir.

V hızının sabit kalması için dçapı artması halinde n azalması gerekmektedir. Eğer bu tedbirler alınmasaydı levent çapı büyüdükçe artan çevre hızından dolayı ipliklerin çağlıktan sağılma hızı ve gerilimi artacak, hatta sağılırken oluşan balon çapı büyüyecek ve istenmiyorsa gerilim farklılıkları ve kopuşlar dolayısıyla verim düşüşü ile kalitesiz üretime neden olacaktır.

HAM ÇÖZGÜ VE RENKLİ ÇÖZGÜ LEVENTLERİNİN MAKİNADAN ALINIP YERİNE BOŞUNUN TAKILMASI

Bütün modern çözgü makinalarında dolu leventin makinadan alınması boşunun takılması bir motor yardımı ile kendi kendine olur. Bunun için herhangi bir işçilik gücü harcanmaz. Bu amaç için çözgü leventi bir gerilim ve ana silindiri ile taşınır veya bir salınım hareketi ile taşınır. Leventin frenlemesi için bugün genel kural olarak hidrolik frenlemeler kullanılır. Bu frenleme otomobillerin frenlemesi gibidir. Frenleme zamanındaki iplik akışı önemsizdir.

Çözgü ipliklerinin çağlıktan düzgün ve eşit gerilimle çıkıp; çözgü leventlerine sarılmaları daha sonraki işlemler için önemli bir sigortadır. Gerilim farklılığı dokumada istenmeyen hataları doğuracaktır.

Bugün genellikle düzgün ve sert çözgü leventi ve renkli leventin hazırlanabilmesidir. Bu husus bir toplayıcı silindirin kullanılması ile elde edilir. Çözgü leventinin bilinen sarım sertliği sarıcının presi ile olur. Bu pres yayıcı silindirin görevidir. Presin büyüklüğü ayarlanabilir ve fren ile bağlantılıdır. Çap değişimi ile bu yayıcı silindirin yeri değişir.

Çözgü ipliklerinin çağlıktan düzgün ve eşit gerilimle çıkıp; çözgü levendine sarılmaları daha sonraki işlemler için önemli bir sigortadır. Gerilim farklılıkları dokumada istenmeyen hataları doğuracaktır.

Renkli ipliklerin leventi için en önemli husus; çözgü leventinin artması ile iplik sevk hızının da sabit tutulmasını temin etmektedir. Artan levent çapı ile yayıcı silindir geri çekilmelidir. Yayıcı basınç 3-10 ve 2 konumları ile ayarlanır. 4 ile gösterilen gevşeme ve kısma silindiri de yayıcı basıcı ayarlar.

Ölçme Cihazı: Çalışma genişliğini çözgü tarağı bir ölçme aletinden oluşur. Sarımda erişilen çözgü boyu bu cihaz ile ayarlanır. Bu ölçme silindirinin devri akan çözgü ile sağlanır.

SERİ ÇÖZGÜ MAKİNASINDA İSTİHSAL HESAB

Baraban devri = 400 devir / dakika

Baraban çapı = 70 cm

Yekun tel adedi = 600

Randıman = R

Formül:

P = Baraban devri * baraban çevresi * yekin tel adedi

Numara (NM)

Ağırlık = Uzunluk (m) 'dan bulunmuştur.

Numara

P = Kg / 22.5 saatte hesaplanırsa;

1 gün; 3 vardiya; 1 vardiya 7.5 saat olarak hesaplanmıştır.

Örnek:

Baraban devri = 400 devir / dakika

Baraban çapı = 700 mm

Yekün tel adedi = 600 tel

% Randıman = % 80

Ne = 20

P = ( 400 * 60 * 22.5 ) * ( 70 * ? * 600 ) * % R

1,693 * Ne 1000 * 1000

Nm= 1,693 * Ne

P = ( 400 * 60 * 22.5 ) * ( 70 * 3.14 * 600 * 0.80

20 * 1,693 * 1000 * 1000

İlk 1000 mm'yi metreye

2'nci 1000 gramı kg'a çevirmek içindir.

P = 1645 kg

KONİK ÇÖZGÜ MAKİNALARI

Konik çözgü makinaları yüksek verimli makinalardır.

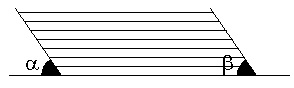

Konik makina ismi; sarımdaki tamburun konikliği veya konik formdan dolayı gelmektedir. Koniklik çağlıktan bakışa göre tamburun sol tarafındadır. İlk band koniğin sol tarafından başlar ve sağ tarafta biter. Band da a=b dır.

Ayrıca büküm işlemi, iplik gerilimi, ipliklerin hızı da önemlidir. Konikliğin daha düzgün olarak gerçekleşebilmesi için konikliğin çubuklarını iyi ayarlamak gerekir. Burada konik çubuk tambur içinde yataklanmıştır. Tambur mili üzerindeki bir yiv üzerinde bir el çarkı yardımıyla sağa veya sola doğru hareket ettirilerek konikliğin ayarı yapılır.

YÜKSEK VERİMLİ KONİK MAKİNALAR

Konik çözgü makinaları son zamanlarda yüksek devir, konstrüksiyon ve yapı açısından daha dayanıklı ve makinaya uygun yüksek kapasiteli çağlığı ile çağın ihtiyaçlarına cevap verebilir duruma gelmiştir.

Bu makinalarda hızın yanısıra tamburun çevresinin de büyüklüğü önemli bir faktördür. Örneğin 4 metre uzunluğa kadar erişilmiştir. Bu şekilde yüksek bir iplik sevk hızı sağlanmıştır. Yüksek verime erişilmenin bir şartı da makinada band değişimlerindeki kol ve çarkların birlikte ve kısa zamanda hareketleridir. Burada amaç makinanın duruş zamanını azaltmaktadır.

Çok amaçlı dokuma makinaları ve fabrikalarında yüksek verimli konik çözgülerde iplik, reyon, pamuk elyafları için ayarlı motor ile konik sarım hızı 200 - 400 m/dakika da yapılmaktadır. Bunun yanısıra tamburun gerek çevre artışı gerekse de bilyeli yatakları nedeni ile yüksek devri sayesinde bu hızı 700 m / dakikaya yükseltmek mümkündür.

Makinaların durdurulmaları bir elektrik kontağı ile olmaktadır. Ancak bu durdurma esnasında makinanın duruş pozisyonu kısa zamanda olmalıdır.

KONİKLİK AYARI

Konik çözgü makinalarında, makinada sabit bir yer değiştirme ile değişebilir. Ancak bu yer değiştirme de değiştirilebilmektedir. Modern makinalarda her iki işlem istisnasız yapılmaktadır. Koniklik ayarlanması kusursuz değildir. Aşağıdaki durumlarda dokuma kenarlarının da bozukluklar meydana gelecektir. Koniklik ayarı bir tabela yardımı ile apirik olarak tespit edilir. Doğru ayar değerini yakalamak için bir geometrik düşünce vardır.

ÇAPRAZ TARAK

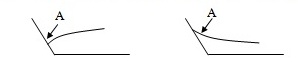

İplikleri çapraz tarak ayırır. Tarak boş ve dolu dişlerden oluşur. Tarağın yardımı ile çapraz çekimler aşağıdaki gibi görünürler. Taraktan önce üstte ve altta doğru hareketli çubuklar organize edilmiştir. Bunların arasından iplikler geçirilir. Normal bir çapraz tarağın imalatı için aşağıdaki şekilde sırasıyla açık ve kapalı dişler görülmektedir. İplikler düz olarak kapalı dişlere . geçirilirler. Düz olmayan biçimde açık dişlere geçirilirler. Tarak indirilir veya tarağın önündeki her iki çubuk kaldırılır. Açık dişler arasındaki iplikler yukarı doğru hareket ederken kapalı dişler arasındaki iplikler diş içinde kalır. Burada tarağın kalkması çubukların inmesi ile zıt bir durum ortaya çıkar.

Haşıl makinasındaki çözgünün bölümleri için ayırma çubukları ile çözgü daha çok iplik konumuna taksim edilir. Kapalı dişlerin sayısı taksim edilir. Arzu edilen sayıda olur. Örneğin 4 bölüm gibi. Kapalı konumların yüksekliği farklıdır. Fakat daima raporludurlar. Düz tarak veya çapraz tarak bir çağlık ile birlikte kullanılırlar. Yani çağlık ile bağlantılıdırlar.

KONİK ÇÖZGÜ TARAĞI

İplikler doğru bir iplik kalınlığında ve band genişliğinde konik çözgü tarağına getirilir. Band genişliği aşağıdaki formüllerle hesaplanır.

Band adedi = Toplam iplik sayısı

1banddaki iplik sayısı

1 band eni = Toplam konik çözgü levent eni

Band adedi

Band adedi = Toplam konik çözgü levent eni

1 band eni

Toplam iplik sayısı = Toplam konik çözgü levent eni 1 banddaki iplik sayısı

1 band eni

Band eni = Toplam konik çözgü levent eni * 1 band iplik sayısı

Toplam iplik sayısı

Eşitliği elde edilir.

Konik tarağının delik başına girişini hesaplamak için

Banddaki iplik adedi = Diş sayısı başına iplik adedi

Band genişliği * diş sayısı/cm

ÇÖZGÜ DAİRESİNDE KARŞILAŞILAN İŞÇİLİK HATALARI

ÇAĞLIK:

a) Kafeste;

1) İşçi bobinleri renk raporuna uygun olarak kafese yerleştirmedi ise

2) Bobinler yerine tam oturtulmazsa

3) Bobin tutucu yayların veya delikli kartonların eksik, kırık olması sonucunda bobinler titreme yapıyorsa

4) Bobinler ipliği geçtiği klavuz ile aynı hizada değilse. (Yani bobinin merkezi ile bu klavuz aynı hizada değilse)

5) Klavuz porseleni kırık veya eksik ise

6) İşçi ipliği klavuzdan geçirmemiş ise

7) Boşalma sırasında bobinde balon oluşuyor ise bu bobinin aşırda fazlalığı varsa

8) Bobinlerde büyüklü ve küçüklü durumlar oluşmuş ise; yani başlangıçta aynı büyüklükte olmaları gerekmektedir.

9) Bobinler kirli ise

10) Bobin masuraları arızalı ise, bobin boşalırken iplik takılmaları oluşuyorsa

b) Frenleme tertibatı;

1) Forfor tabir edilen iplik gerdirici ağırlıkta eksik veya fazla takılı olmaları

2) Forforların üzerlerinin çapaklı ve kirli olmaları

3) Forforların iplik cins ve numarasına uygun takılmamaları

4) Frenleme çubuklarının üzerlerinin pürüzlü olması

5) İpliğin frenleme çubuklarından geçirilmemesi

6) İpliğin frenleme çubuklarından eksik veya fazla olarak geçirilmesi

7) Forfor ve frenleme çubuklarının tuzlu, kirli ve yağlı olması

8) İpliğin çağlıktaki forfordan sonraki alanda aşırı toz ve nem dolayısı ile sarkması sonucu diğer ipliklere dolaşması

9) Dairede uçuntu, toz olması, emici ve üfleyici vantilatörlerin gücünün normalden farklı olması sonucunda frenleme ile elektrikli durdurma arasındaki alanda ipliklerin birbirlerine dolaşmaları

10) Elektrikli devre tertibatının çalışmaması, elektrik arızası veya bu çubukların kırık, eksik olmaları

11) İşçi ipliği çubuk harici geçirmemişse

12) Fotoselli iplik kontrol tertibatının (dedektörünün) iyi çalışmaması

13) İplikler çapraz tarağından geçirilmemişse

14) Çapraz tarağından çift yada eksik geçirilmişse

15) Çağlıktaki ipliklerden birisi eksik ise; levente eksik sarılma dokumadaki kumaşta iz olması. Bu husus eğer elektronik dedektör ve elektrikli iplik durdurucu arızalı ise meydana gelebilir.

16) İplik gerginliğinde farklılık varsa ve bu gerginlikten dolayı makina durmamışsa da kumaşta hata meydana gelebilir. Boydan boya iz olur.

17) Çapraz tarak arızalı olup uygun ene ayarlanmıyorsa

18) Support ayarı tam yapılmayıp konik sarım mesafeleri katlar arasında eşit değilse

19) Makinanın sayaç arızası varsa; sayaç çalışmıyor veya eksik gösteriyorsa

20) Konik çözgü bitiminde haşıla gidecek levente aktarma ayarsız olarak yapılmışsa, kenarlarda yığılmalar olmuşsa

21) Makinada genel olarak temizlik iyi yapılmamışsa

22) Makinada emici ve üfleyici tertibatlar iyi çalışmıyor veya çok fazla hava üfleyip emiyor ise

23) Makinanın genel ve periyodik bakımları zamanında yapılmamışsa

24) Çalışan kişiler; bilgisiz, tecrübesiz ve aceleci iseler

25) İşçi sağlığı ve iş güvenliği tedbirleri alınmamış ise

26) Aydınlatma iyi yapılmamışsa

27) Kullanılan malzeme içine yabancı malzeme karışmışsa

28) Daire kliması yetersiz ise; uçuntu ve aşırı nem varsa

29) Dairede dolaşım ve nakliye koridorları dolu ve dolaşımı engelleyecek şekilde ise

30) Belirtilmeyen başka eksiklikler varsa

31) Sarılan ipliklerde de farklı bükümler varsa

32) Leventteki tüm ipliklerde de farklı gerilimler varsa

ÇÖZGÜ MAKİNALARINDAKİ YENİLİKLER

Tahrik; eski tip çözgü makinalarında kayış kasnak sistemi ile yapılmaktadır. Kumanda üstteki kol ile temas sonucu olmaktadır. Durdurma elektriki veya dedektör ile değildir. Temizleyici işçi ile yapılmaktadır. Pnomatik değildir. Çağlık üzerine bobin sıralama da elle yapılmaktadır. Yani önceden hazırlanıp içine konulmaktadır. Devir yüksek değildir. Kayış kasnak sistemi nedeni ile devirde kayma olabilmektedir. Çap büyüdükçe devir azalması işçinin dikkati ile bir el diski tarafından yapılmaktadır.

ÇÖZGÜ MAKİNALARINDA YENİLİKLER

1) Çağlıkta:S

a) Kafes hazırlamadan dolayı kayıp zaman ortadan kaldırılmıştır.

b) Bobinlerden iplik sağılması balon teşkil etmeyecek şekilde bobinin içinden yapılmıştır.

c) İplik frenlemesi yapan forfor veya çubuklar aşınmayacak ve kızmayacak şekilde porselen ve metalden yapılmıştır.

d) Arabalı çağlıklar kullanılmaya başlanmıştır.

e) Çağlık üzerine sabit üfleyici yerine gezici üfleyici ve emici yerleştirilmiştir.

f) İplik koptuğunda kopuşu çağlıkla tesbit edilen dedektör sistemi geliştirilmiştir.

g) Ayrıca elektriği kısa devre ile durdurma sistemleri yapılmıştır.

2) Makine Bölümünde:

a) En önemli gelişme; iplik gerginliğini çözgü leventi çapı büyüdükçe sabit kılan tahrik sistemi olmuştur. Bu şanzuman (dişli kutusu) ve konik kasnaklar ile yapılmaktadır. Konu önceki kısımlarda anlatılmıştır.

b) Makinanın konik band kontrolü bilgisayarlı olmuştur. İlk band ile ilgili tüm bilgiler hafızaya alındıktan sonra işçi diğer bandların ayarı için zaman harcamayıp bilgisayar ile bunu yapmaktadır.

c) Sarım hızı arttırılmıştır.

d) Herhangi bir aksaklığı anında ve görüntülü şekilde haber veren ışıklı ve sesli sinyalizasyon sistemi geliştirilmiştir.

Şimdi bu hususları biraz açıklayalım.

1) Lazer kontrollü bandlar

Band oluşumunda kayma hareketinin kusursuz olmasını temin eden komputer / laser aracılığı ile müteakip bandların ilk band aynen uygunluğu sağlanır. Bu aşağıdaki şekilde görülmektedir.

2) Band oluşumunda bilgisayar kontrolü

Çağlık geriliminden bağımsız olarak ilk bandın band gerilmesi materyal tipine bağlı bir şekilde ayarlanabilir. Daha sonraki bandlar bu bilgisayar kontrolü ile aynı ayarda olarak kalırlar. Herhangi bir sapma değeri ekranda görülür ve otomatik olarak düzeltilir.

3) Çağlık çıkışındaki bobin iplik gerilimi düzenleyicisi

Forfor ve gerdirme çubukları yanı sıra bir motor da mekanik olarak gerilim ayarı yapar.

4) Sarım : Konik çözgüde; konik tamburdan haşıl leventine aktarma için, aktarmada 100 – 10.000 Newton arası değişebilen gerilim ile sarım yapılmıştır.

1) Basınç silindiri ve hazırlık cihazı olmaksızın 400 – 10.000 N arası direk frenleme

2) Basınç silindiri ve hazırlık cihazı olsun veya olmasın 400 – 10.000N arası direk frenleme

3) 2 motor sürücülü basınç silindiri ve hazırlık cihazı olmaksızın 100 – 10.000N arasındaki direk leventleme

5) İşçilik Terminali: bilgisayar kontrolü ile tüm veriler bu terminalde toplanır. Ayrıca konudan ve çalışmadan usta ve şefin haberdar olmasını sağlayan data sistemi bulunmaktadır. Kullanımı kolay ve etkilidir.

6) Otomatik tarak ayarı

Bu bölümde çözgü tarakları durma ve başlama esnasında en uygun çözgü pozisyonlanmasını ve kullanım kolaylığını sağlanmaktadır. Burada çözgünün pozisyonlanması pnömatik olarak yapılır.

7) Kontrol paneli: Tüm görüntülerin ve fonksiyonların kontrol edildiği sürücü kontrolü, veri transferi, işçinin bilgilendiği ana panelin kullanımı kolaydır.

8) Baskı silindirleri: Aşağıda görülen tüm genişliği tam olarak kapsayan ve zıt yönde dönen iki krom silindirden elde dilmiş olur. Basınç miktarı 30 – 2500 N arasında değişmektedir.

9) Levent yerleştirme ve çıkarma sistemi: Levent doğrudan ve yerden yerleştirilir. Dolu levent yine zemin üzerine çıkarılabilir. Gerilim ayarlanır.

10) Çapraz alma sistemi:

Pnömatik kontrollü olup, 7 çapraz yapılır.

11) İplik kopuk kontrolü: İplik kopukları dedektör sayesinde kontrol edilir. Bir kamera bunları tespit eder. İplik kopuklarını çabuk belirlenmesi ile levent sarma ünitesi hemen durdurulur.

12) Anti statik cihaz: Statik elektriklenmeyi önleyici bir cihazdır.