ELESTANLAR

Yüksek uzama kabiliyetine sahip lif çeşitleri elastomer (elastan) lifleri olarak tanımlanabilir. Elastomer lifleri kimyasal yapılarından dolayı kopmadan çok yüksek uzama gösterebilen ve kopma noktasına kadarki uzamalarda tamamen ve çabuk eski haline dönebilen liflerdir [1].

Yüksek esnekliğe sahip malzeme yapımında uzun zaman iplik kaplı lastik kullanılmıştır. Fakat doğal lastik ısı, ışık, ağartma maddeleri ve kuru temizlemeye karşı dayanıklı değildir. Aynı zamanda lastiğin boyarmaddelere karşı afinitesi yoktur. Bütün bu durumlar ve esnek malzemeye duyulan gereksinmenin artışı, sentetik yollarla esnek lif elde etmek için yoğun çalışmalar yapılmasına yol açmıştır. Özellikle poliüretan esaslı elastomerik lif, son yıllarda aşırı önem kazanmıştır. Uluslar arası sözleşmelere göre ‘Elastan Lif’ olarak adlandırılan poliüretan-elastomer elyafın sadece esnekliği yüksek olmayıp, aynı zamanda yırtılma direnci de çok yüksektir. Bu nedenle pek çok alanda kullanım kolaylığı sağlamaktadır.[1]

Poliüretan elyafı; makromolekül zincirleri, fonksiyonel üretan gruplarının bir tekrarı şeklinde olan lineer makromoleküllerden oluşan elyaf çeşididir. Poliüretan liflerinin esneklik özelliklerinin fazla olması nedeni ile de elastan elyaflar olarak önem kazanmışlardır.

Poliüretan makromoleküllerinin esneklik ve dayanıklılık özelliklerini arttırmak için, yeterli esnekliği sağlayabilecek yumuşak ve sert karakterli segmentlerin oluşması sağlamıştır. Böylece; poliüretan lifinin uzama yeteneği artırılırken makromoleküller arasındaki bağların dayanma gücü de artırılmıştır.

Poliüretan lifleri, doğal kauçuk liflerinden daha üstün esneklik özelliğine sahiptir. Uzunluğunun %800’ü oranında uzama gösterebilir. Bunun yanında; poliüretan elyafının boya alması, kimyasal kararlılığı ve aşınmaya karşı mukavemeti daha iyidir. Bu avantajlarından dolayı poliüretan elyafı günümüzde doğal kauçuğun yerine kullanılmaktadır [6].

Poliüretan esaslı elastomerik lif sentezinin esası, 1937 yılında Otto Bayer, H.Rinke ve arkadaşları tarafından geliştirilen diizosiyanat-poliadisyon prosesine dayanmaktadır. Endüstriyel anlamda ilk poliüretan esaslı elastomerik lif üretimi, J.C.Shvers ve arkadaşları tarafından DuPont firması araştırma bölümlerinde kuru çekim prosesiyle gerçekleştirilmiştir. Dupont firması bu geliştirdiği poliüretan esaslı multi filament yapıdaki elastomerik elyafı Lycra adı altında 1962 yılından beri üretmeye devam etmektedir.

Amerika Federal Ticaret Komisyonu’nun yaptığı tanımlamaya göre yapısında en az %85 oranında bölümlenmiş poliüretan bulunan sentetik polimerizasyon zincirlerine “Spandex” adı verilmektedir. Poliüretan grubu liflerinin yaygın kullanımlarından ötürü özellikle Amerika ve Kanada’da “Spandex” elastomerik liflerin genel adı olarak kullanılmaktadır. Avrupa’da ise poliüretan esaslı elastomerik liflerin genel adı olarak “Elastan” adıyla kullanıldığı görülmektedir. Batı Avrupa sentetik iplik üreticileri tarafından kurulan BISFA (International Bureau for the Standardisation of Rayon and Synthetic Fibres) tarafından yapılan standart isimlendirme çalışmalarında, elastan elyafın “EL” şeklinde kısaltılarak ifadesine karar verilmiştir [1].

Elastanlar günümüz dünyasında en çok kullanılan ve son derece önemli bir değere sahip sentetik filament elyaflardan bir tanesi olmuştur. Bunun en baştaki sebebi; insan vücuduyla mükemmel uyumudur. Süper elastik yapısıyla vücudu son derece iyi sarar ve konfor sağlar. Kullanımı son derece rahat ve pratiktir. Elastik mamullerde dayanıklılık da son derece iyidir. Bu da esnekliğinin bir sonucudur. Her türlü çekme, germe ve diğer zorlamalara karşı dayanıklıdır.

Elastan lifler; genellikle mayo, streç giysiler, spor giysileri, bayan çorapları, iç çamaşırı, tıbbi malzemeler ve bazı teknik aksesuarlar gibi geniş bir kullanım alanına sahiptir. Başka liflerle (poliamid, pamuk, polyester, viskon, yün vb.) kombine şekilde de kullanılabilir. Dokuma, dar dokuma ve örme kumaş üretiminde kullanılabilirler.

Elastan ipliklerle dokuma hazırlık, dokuma ve terbiye prosesleri sırasında dikkatli davranılmalıdır. Elastan ipliğin elastikiyetinde kayıplar yaratacak muamelelerden kaçınılmalıdır.

Dolayısıyla elastan mamullerde aranan giyim, kullanım rahatlığı, esneklik, dayanıklılık gibi özelliklerinin üretim süreci boyunca korunması, belli bir değerde tutulması için kalite kontrol her üretim aşamasında gerekli bir uygulamadır.

Tüm bu anlatılanlar ışığında bu proje kapsamında ilk önce elastan liflerin elde edilişlerinden, iplik oluşum aşamalarından, elde edilen iplik ile dokuma yüzey oluşumundan ve ardından elde edilen kumaşların terbiyelerinden bahsedilecektir.

2.ELASTAN ÜRETİM TEKNOLOJİSİ

2.1. Elastan Liflerin Yapısı

Elastan lifler %400-600’a varan uzama özelliği gösteren ve kopma noktasına kadar olan uzamalardan formu bozulmadan hemen eski haline dönebilen liflerdir.

Poliüretan lifleri, doğal kauçuk liflerinden daha üstün esneklik özelliğine sahiptir. Uzunluğunun % 800’ü oranında uzama gösterebilir. Bunun yanında; poliüretan elyafının boya alması, kimyasal kararlılığı ve aşınmaya karşı mukavemeti daha iyidir. Bu avantajlarından dolayı poliüretan elyafı günümüzde doğal kauçuğun yerine kullanılmaktadır [3].

Elastomer lifler bilindiği gibi poliüretandan türetilmiş liflerdir.

Poliüretan yapısı; -C-CO-NH- grubunun zinciri bulunan doğrusal makro moleküllerdir.

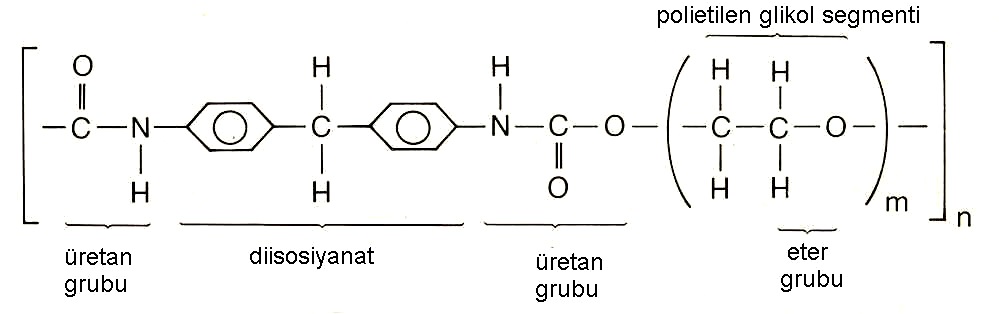

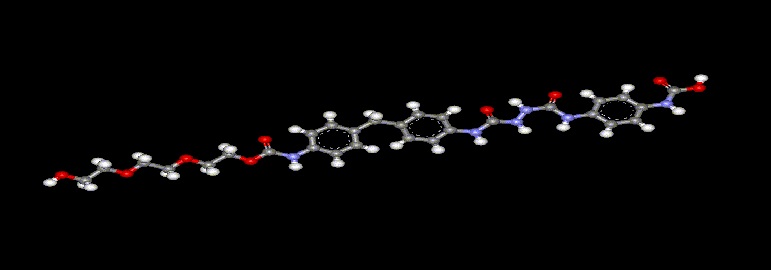

Şekil 1: Polieter tipi elastan lifinin molekül formülü [2]

|

Şekil 2: Spandex in mölekuler yapısı

Elastan yapıların genel özellikleri,kullanım yerlerine göre farklılık gösterebilmektedir. Hazırlanacak elastan elde edilirken kullanım yerine göre uygun elastanlar seçilir, sonra istenen özellikler arasında en iyi dengeyi sağlayacak katkı maddelerini eklemek ve dozunu ayarlamak gerekir. Katkı maddeleri şunlardır; güçlendirici tane yükleri (karbon siyahları, silis), yarı güçlendiriciler (kaolin) veya mekanik özellikleri ayarlamaya yarayan etkisiz katkı maddeleri, son ürüne esnekliğini kazandıran ve tane yüklerin yapıya karışmasını kolaylaştıran plastikleştiriciler (yağlar), kükürtleme için katkı maddeleri (kükürt, çinko oksidi,stearik asit, hızlandırıcılar, özel ürünler), elastanın yaşlanmaya karşı dayanıklılığını artıran organik ürünler, nihai renklendiriciler, parlatıcılar ve şişirici katkılar (köpük, kauçuk) gibi çeşitli ürünler. Bir karışım 30 kadar değişik katkı maddesi içerebilir. [4]

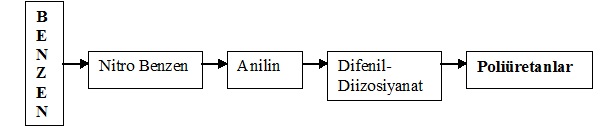

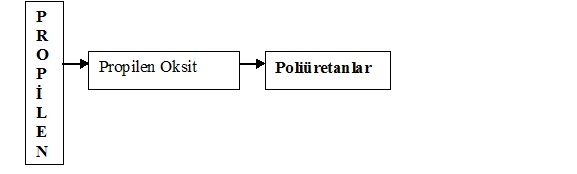

Elastan lifler, bilindiği gibi poliüretandan türetilmiş liflerdir.Poliüretanın yapısı;

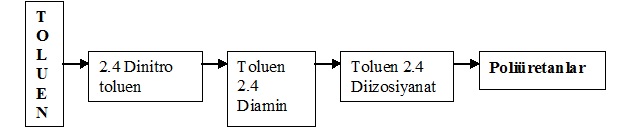

Şekil 3. Poliüretan Elde Etme Yöntemleri [4]

Elastik lifler için en sık kullanılan polimer kuru ve yaş çekim metodu ile 11-2.600 dtex numara sınırları içerisinde mono filament veya multi filament iplik olarak elde edilen poliüretan polimeridir. Lif çekiminde kullanılacak yöntem elastomer lifin kimyasal yapısına bağlıdır. Eriyikten, çözeltiden veya reaksiyondan lif çekimi yöntemlerinin herhangi biri ile elastomer elyaf elde etmek mümkündür [3].

Elastan lifi elde etmek için 3 çeşit lif çekme sistemi kullanılmaktadır. Bunlar;

● Kuru eğirme işlemi

● Yaş eğirme işlemi

● Eriyikten lif çekme işlemi

Belli başlı elastan ipliklerin kimyasal yapısı ve eğirme prosesleri aşağıdaki tabloda verilmiştir.

Tablo 1: Dünyadaki spandex lif üreticileri ve kullandıkları eğirme yöntemleri[5]

|

2.2. Elastan Liflerin Üretim Yöntemleri

2.2.1. Kuru Lif Çekim Yöntemi

Endüstriyel düzeyde elastan elyafı ilk olarak kuru eğirme sistemi ile E.I DuPont de Nemours & Co., Inc., ABD, firmasından J. C. Shvers ve arkadaşları tarafından gerçekleştirilmiştir. 1962 yılından bu yana bu multifilament elyaf Lycra ismi altında üretilmektedir. 1964 yılında aynı elyaf BAYER AG (Almanya) tarafından Dorlastan ismi altında üretilip piyasaya sunulmuştur [6].

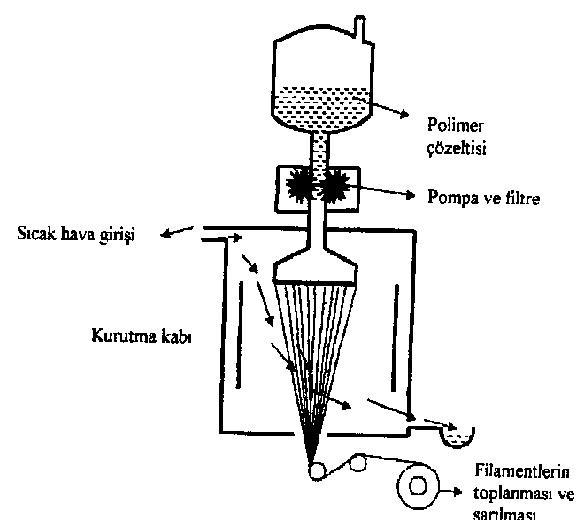

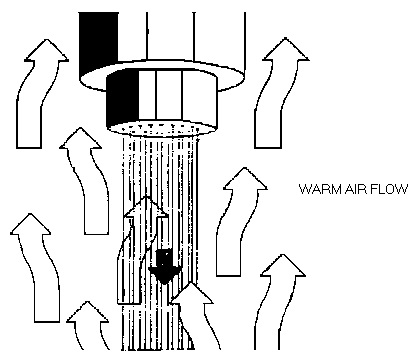

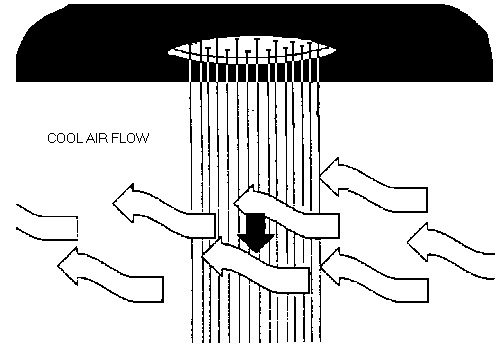

Günümüzde elastan filamenti üzerinde dünyada en fazla kullanılan sistem de; kuru çekim prosesidir. Kuru çekim işleminde; elastan lifini oluşturan kimyasal hammaddelerin bir çözücü içerisinde çözünmesiyle oluşan yüksek viskoziteye sahip çekim eriyiği, sabit sıcaklıktaki çekim bölgesine tek ya da çok delikli düzelerden geçirilerek sevk edilir [4].

Düzeden çıkmadan önce elastan liflerinin çözündüğü çözücü içerisine bazı kimyasallar ilave edilir. Hidrazin makromolekülü uzatır, dietil amin çözeltinin 340 °C’de viskozitesini 700 poise civarında kontrol altında tutar. Polimer çözeltisine; gaz dumanlarından rengin sararmaması için renksiz leuko-küp viole boya, renk dönüşümünü engellemek için hidrazitler ve semi karbozitler, parlaklık derecesini belirlemek içinse titandioksit ilave edilir [6].

Filamentler düzeden çıktıktan sonra; eğirme ünitesine üstten beslenen ve eriyikle birlikte hareket eden sıcak hava, bir çok noktadan ısıtılarak sabit sıcaklıkta tutulan çekim kanalı içerisinde buharlaşan çözücü maddeyi (dimetilasetamid-DMAC ya da dimetilformamid-DMF) absorbe eder ve hava çıkış noktası yardımıyla sistemden hızlı bir şekilde uzaklaştırır. Çekim bölgesi çıkışında oluşan filaman ya da filamanlar, sarım silindirinin neden olduğu gerilimle istenilen oranda çekilerek (maks. %200), önceden belirlenen inceliklerine kavuşurlar. Eğer çok delikli düzeler kullanılmışsa oluşan bireysel filamanlar, hala viskoz bir halde oldukları için yalancı büküm ünitesinden geçişte birbirlerine temas ederek yapışırlar. Böylece çok komponentli bir mono filament yapı oluşur. Ardında bu mono filament yapı spin-finish işleminden geçirilerek, alıcı silindirler yardımıyla alınıp elastan olarak sarılmaktadır [4].

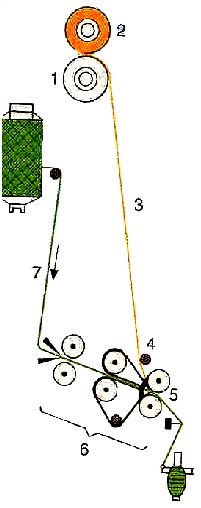

Şekil 5’te kuru çekim prosesi şematik olarak gösterilmiştir.

Şekil 4: Kuru lif çekim prosesi [7]

Burada yaş çekim işleminden farklı olarak filamentlerin çözücüleri, gazın ve sıcak buharın etkisi altında buharlaştırılarak giderilir. Genellikle ağır bir buharlaşma lif kesitinin yuvarlağa yakın bir şekil almasına yardım eder. Buharlaşma hızlı gerçekleşirse, sadece filamentin yüzeyi çabuk sertleşir, iç kısımlar yumuşak, jel halinde kalır, bu da büzülmeye neden olur. Burada kullanılan çözücünün bazı özelliklere sahip olması gerekir. Kolay elde edilebilir, ucuz olması, geri kazanımın kolay olması için buharlaşma ısısının düşük olması istenen özelliklerdendir [7].

2.2.2. Yaş ve Reaksiyon Lif Çekim Yöntemi

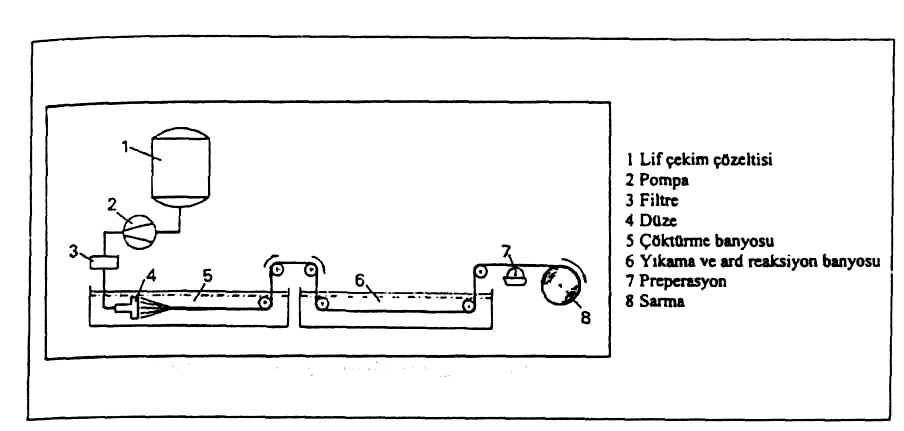

Yaş çekim sistemi ile elastan üretiminde, önce hammadde olarak kullanılan kimyasallar, bir tür çözücü içerisinde çözülüp filtrasyon işleminden geçirilerek çekim eriyiği haline getirilmektedir. Ardından yaklaşık 30 °C sıcaklık ve 500-800 poise viskozite değerindeki eriyik, bir çekim banyosu içerisine çok delikli bir düze yardımıyla sevk edilmektedir. 4-5 m uzunluğundaki bu çekim banyosunda organik çözücüden kurtulan ve banyo içerisine katılan yardımcı maddelerle istenilen özelliklere göre modifiye olan filamentler, silindirler yardımıyla alınmaktadır. Banyo içerisinde zaten kısmen yapışmış olan bireysel filamentler, banyodan yivli silindirlerle alındıkları için, birbirlerine iyice yapışarak çok komponentli mono filament bir yapı oluştururlar. Bir dizi ısıtılmış silindir üzerinden geçirilerek kurutulan elastan, müteakiben uygulanan spin-finish işleminin ardından bobin halinde sarılmaktadır (Şekil 6)[8].

Reaksiyon lif çekim yönteminde; elastomerik lif, oluşum reaksiyonunu, koagülasyon banyosunda tamamlar. Reaksiyon lif çekimi 750-3500 molekül ağırlığına sahip ve yan uçlarında polyester veya polieter bulunan bir ön polimer aromatik diizosiyanat kullanılarak yapılır. Çözelti ekstruderden geçirilip hava ile temas ettirilir ve %80 etilen diamin içeren suda hızlıca konsantre edilir. Böylece filamentin dış kabuğu kurur ve içi sıvı kalır. Daha sonra monofilament kurutulur ve 120ºC’de 2 saat ısıtılarak moleküler yapının ağ oluşturması sağlanır [3].

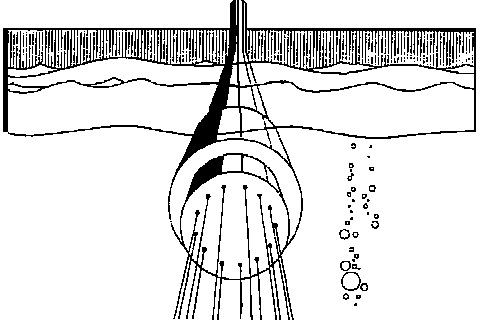

Şekil 5: Yaş çekim prosesi [10]

Şekil 6’da görüldüğü gibi yaş çekim prosesinde düzelerden çıkan ince teller doğrudan çöktürme banyosuna püskürtülürler. Yaş çekim prosesiyle elde edilen elastan liflerinin, kuru çekim sistemi ile elde edilenlere nazaran zayıf özellikler göstermeleri ve çekim banyosunda kalan çözücü artıklarının geri kazanımının, düşük konsantrasyon nedeniyle çok pahalı olmasından dolayı bu yöntem günümüzde çok az uygulanmaktadır [4].

2.2.3. Eriyikten Lif Çekimi Yöntemi

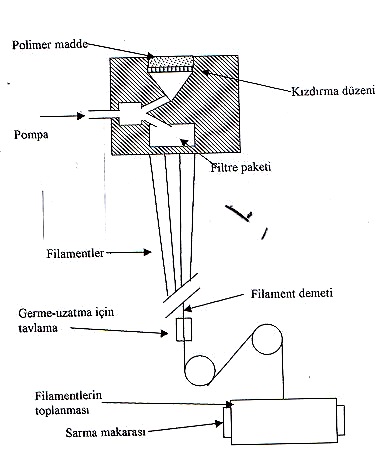

Bütün büyük elyaf yapımcıları elastan lif üretiminde eriyikten lif çekme prosesini araştırmaya ve geliştirmeye yönelmişlerdir. Bu sistem, ipliği elastan hammaddesinin solvent kullanmadan sentez edilmesi ve daha sonra bir eriyikten eğirme prosesine tabi tutulmasını gerektirmektedir.Önceleri tek aşamalı prosesler tercih edilmekteydi. Burada polyester ve/veya polieter diolen, difenil metan diizosiyanat (MDI) içeren poliüretan hammaddeleri ve kısa zincirli alifatik diolenler granül haline getirilmekte, bunlar daha sonra eritilip elyaf çekilmekteydi. Karakteristik iplik yapısı bakımından ve daha modern olması açısından iki aşamalı proseslerin daha avantajlı olduğu görüldü ve üretim bu metodla yapılmaya başlandı. Burada prepolimer ve zincir uzama reaksiyonu ayrı aşamalarda gerçekleştirilmekte, elde edilen eriyikten doğrudan elyaf çekilmektedir (Şekil 7) [2,3].

Şekil 6: Eriyikten lif çekme prosesi [10]

Bu yöntem diğer yöntemlere nazaran daha pahalı bir yöntem olmakla beraber, üretim sırasında kimyasal çözücülerin kullanılmaması nedeniyle çevre dostu bir yöntemdir. Ancak endüstride tercih edilen sistem kuru eğirme sistemidir. Günümüzde bir çok büyük elastan lifi üreticisi firma, bu sistem üzerinde geliştirme çalışmalarına devam etmektedir [4].

2.3. Elastan Liflerin Kimyasal ve Fiziksel Özellikleri

Elastan lifleri uzun ömürlüdür. Bunun sebebi fiziksel ve kimyasal özelliklerinin iyi olmasıdır. Öncelikle bükülme aşınma dayanımı yüksektir. Elastanlar dış etkilerden ve biyolojik etkilerden fazla zarar görmez. Fakat çok ağır şartlarda ve uzun süreli etkilerde elastikiyetinde deformasyon olabilir.

Çizelge 8’da elastan liflerinin kimyasal özellikleri verilmiştir.

Tablo 2. Spandex Elyafının Önemli Kimyasal Özellikleri Ve Kimyasal Etkiler

|

Bunlardan başka; elastanlar doymamış yağlardan ve greslerden etkilenir. Renkleri solar ve parçalanır. Yayılmış zaman aralıklarında depolanmaya ihtiyaç duyulan elastan içeren ham kumaş, renk atımından ve doymamış yağlardan çürümesini engellemek için bol su ile yıkanmalı ve durulanmalıdır.

Klor açığa çıkaran kimyasal maddeler de elastik iplikleri solduracak ve bozacaktır. Yüzme havuzu suyunda bulunan klor, mayolardaki elastik iplikleri yavaş yavaş zayıflatır ve bir süre sonra kopmalarına neden olur. Uzun süre ultraviyole ışınlarına maruz kalması da aynı etkiyi yaratır. Hava kirliliği ve iklim farklılıklarından dolayı da elastan liflerinde solmalar, sararmalar artmakta ve dayanıklılığı azalmaktadır. Sararma elastanın giyilme performansını etkilemese de, kumaş ya da gösterimdeki giysiler müşteri çekiciliğini kaybeder. Bunu engellemek için tüm depo giysileri ve kumaşlar, kimyasal tepkime vermeyen ve hava geçirmez paketlerde saklanmalıdır.

Elastan liflerden olan Lycra çeşitlerinden; Lycra T 128 C tipi dışında bütün Lycra kaliteleri merserizasyona, karbonlaşmaya, 95 °C’ de alkali yıkamaya, peroksit ağartmaya, kuvvetli asit banyosu ve alkali banyolarında boyamaya karşı dayanıklıdırlar ve bu şartlarda elastikiyetini muhafaza ederler. Ayrıca bütün mekanik ve kimyasal terbiye işlemlerine de dayanıklıdırlar [15].

Tablo 3’da elastan liflerinin fiziksel özellikleri verilmiştir.

Tablo 3. Spandex Elyafının Önemli Fiziksel Özellikleri [9]

|

Elastan lifi, mono ya da multi filament halinde sonsuz uzunlukta üretilir. İstenirse kullanım yerine göre kesikli (stapel) hale getirilebilir. Bugün endüstride 11-2600 dtex arasında değişen incelikte elastan bulmak mümkündür. Elastan liflerinin enine kesitleri, üretim yöntemlerine göre farklılık gösterir. Yuvarlak, oval, dörtgen ve bunlara benzer şekillerde olabilir. Multi filament yapıda olanlarda, mikroskop altında kesit görünümde bireysel filamanlar arası boşluk görülür.

Bu liflerin en belirgin özelliği olan kopma uzaması değeri %400-800 arasında değişir. Örneğin bir bayan çorabı 1 km uzunluğunda ince elyaf içermektedir. Aynı elyafın sadece 17 kg’ ı gerdirilmiş durumda iken ekvator çevresinde bir tur yapacak uzunluğa gelmektedir [2].

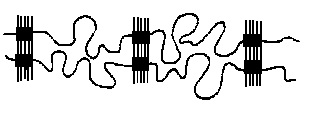

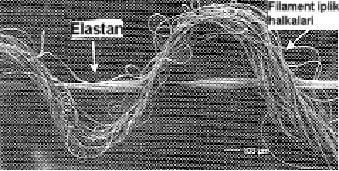

Elastan lifler bir uzamaya maruz kaldığında gevşek yapı giderek kristalize olur ve düzgünlük artar. Meydana gelen bu kristalizasyon, serbest bırakıldıklarında tekrar yok olur. Elastan lifler gevşek halde iken, yumuşak zincirler sert halde bulunurlar (Şekil 7) [11].

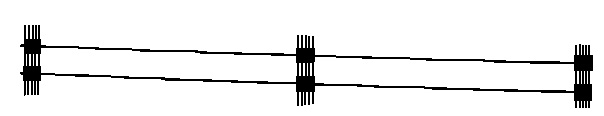

Şekil 7. Serbest Haldeki Elastan İpliğin Görünümü ( Karmaşık halde bulunan kısım yumuşak segmentler, düz halde bulunan kısım sert segmentlerdir.) [11]

Elastan liflerin zincirleri, gerilim altında düzgün halde bulunurlar (Şekil 8) [11].

Şekil 8. Elastan Lifli İpliğin Gerilim Altındaki Görünümü [11]

Elastan iplikler serbest bırakıldıklarında doğal karışık hallerine dönme eğilimi yüksektir (Şekil 9) [11]

Şekil 9. Serbest Bırakıldığında Elastan İpliğin Görünümü [11]

2.4.Dünyada Elastomer elyaf üretim kapasitesi

Tablo 4: Elastan Lif Üreticileri ve Kapasiteleri(1999 verileri)

|

Tablo 5: Elastan Lif Üreticileri ve Kapasiteleri(2001 verileri)

|

Tablo 6: Dünya elastan üreticilerinin pazar payları [12]

|

Tablo 7: Dünya Elastan İplik Sevkıyatları (Bin Ton)[12]

|

2.5. Elastan İçeren Tekstil Mamullerinin Kullanım Sebepleri

Elastan lif içeren kumaşlar diğer lifler kadar geniş bir kullanım alanına sahip olmamakla beraber, gün geçtikçe önemi artmaktadır. Elastan lif içeren giysiler vücut hareketlerine engel olmaz. Vücuda tam oturur, şeklini korur ve giyimde rahatlık sağlar [12].

Likra günümüz dünyasında en çok kullanılan ve son derece önemli bir değere sahip sentetik filament elyaflardan bir tanesidir. Süper elastik özelliğinden dolayı son derece geniş bir alanda kullanılmaktadır. Likranın yaygın bir şekilde kullanılmasının sebeplerini genel olarak sırlamakta yarar vardır.

· Likranın yaygın kullanımının en baştaki sebebi: insan mükemmel uyumludur. Süper elastik yapısıyla son derece iyi sarar Örneğin: kesinlikle buruşma diye bir problemi yoktur.

· Uzun ömürlüdür. Bu özelliği de elastisitesinin bir sonucudur. Etkilerde pek zarar görmez. Uzama ve esneme yeteneği dayanımında önemli rol oynar.

· Konforludur. Likra ile üretilen mamullerin kullanımları son derece rahat ve pratiktir. Likra ile üretilen mamullerde dayanıklılık son derece iyidir. Bu da esnekliğinin bir sonucudur. Her türlü çekme, germe ve diğer zorlamalara karşı dayanıklıdır. Rahat ve pratik olmasına rağmen her türlü ortam için uygun şekilde kullanılabildiği vardır, bu özelliği sebebiyle özellikle genç giyim eşyalarında bol miktarda kullanılır.

· İnce ve ipeksi bir tutum vardır. Hijyenitesi çok iyidir. Vücutla temas mükemmeldir, sağlıklıdır, vücuda rahatsızlık vermez.

· Moda faktörü çok önemlidir. Her alanda kullanılması sebebiyle, bütün değişik tarz ve akımlara uyum sağlar; her tür mamulde vazgeçilmezdir.

· Gerek tek başına, gerekse karışım halde üretim yapıldığında çok iyi renk uyumu sağlar.

2.6.Elastan içeren tekstil mamullerinin kullanım alanları

1) Mayolar

Mayolarda kullanılan elastan, genellikle diğer liflerden başlıca PA bazen de PES ile beraber kullanılır.

Mayolar güneş ışığına, güneş yağlarına, terlemeye, deniz suyu ve klorlu havuz sularına ve küflenmeye karşı dayanıklı olmalıdır. Çok yüksek klorlu sularda, mayolarda göze çarpan bir renk solması veya elastan lifinde bir zayıflama oluşabilir.

Lycra ipliğinin Lycra 229 tipi mat, havuz suyu ve küfe dayanıklı olup mayolar için dizayn edilmiştir. Lycra 299 II ise parlak, havuz suyu ve küfe dayanıklı olup mayolar için dizayn edilmiştir [12].

Ayrıca Dorlastan elyafından güneş ışınlarını geçiren türde mayolar üretilmiştir. Böylece vücudun mayo ile kaplı bölgelerinin de bronzlaşması sağlanmaktadır. Kumaşa verilen baskı deseni ağ biçiminde hazırlanmış mayoya bakıldığında normal görünmekte, ancak güneş ışınlarının vücudun her noktasına kadar ulaşmasına izin vermektedir. Materyalin streçlik derecesine göre ışık koruma faktörü 4-8 arasındadır [12].

2) Çoraplar

Erkek, kadın, erkek çocukları ve kız çocukları şeklinde 4 bölümden oluşan 3 pazar vardır. Bunlar klasik, günlük ve spor amaçlı kullanımlardır. Klasik bayan ürünleri arasında, uzun naylon çoraplar ve külotlu çoraplar sayılmaktadır. Günlük giyim için olan ürünler ise, pamuklu, akrilik ya da yünlü olmak üzere, bilek ve dize kadar gelen şosetlerdir. Spor ürünler, naylon ştapel/akrilik/yün/pamuk ve uğraşılan spor dalına özgü şosetlerden oluşmaktadır. Erkekler için klasik ürünler, baldırdan yukarıya çıkan çoraplardır. Elastan oranı kısa çoraplarda sıfırın çok az üzerindeyken, uzun çoraplar ve erkekler için baldırdan yukarıya kadar çıkan çoraplarda % 15’e kadar çıkmaktadır. Uzun bayan çoraplarında elastan çıplak olarak kullanılmaktadır; fakat külotlu çoraplarda ve çorap lastiklerinde nylon ve/veya pamukla kaplanmaktadır. Spor çoraplarda kullanılan elastan, genellikle çorabı oluşturan ana elyafla kaplanır.

Tahminlere göre, 2000 yılında dünya genelinde çorap yapımında kullanılan elastan miktarı yaklaşık 12,3 bin tondur. Bu toplamın üçte ikisi bayan çoraplarında, beşte biri erkek çoraplarında ve kalanı, erkek ve kız çocukları için neredeyse eşit oranlarda olmak üzere çocuk çoraplarında kullanılmıştır [12].

3) İç Giyim

İç giyim, kumaşa dönüştürülebilen elyafların neredeyse tamamıyla, bilinen her türlü metod kullanılmak suretiyle üretilen sayısız ürünleri içermektedir. Normal iç çamaşırlarının yanında, uğraşılan spora özgü, vücudu destekleyen iç giyim ürünlerine olan talep de pazardaki beklenen büyümeyi büyük ölçüde etkileyecektir. Spor yapanlar, vücut şekillendirici ürünlerin en sıkı egzersiz programlarıyla bile düzeltilemeyen kusurları saklamasını istemektedir.

İç çamaşırı üretiminde genellikle pamuk ve/veya filament naylon ya da polyester kullanılıyor. Elastan genellikle üründe kullanılan ana elyafla kaplanır. Genel elastan muhteviyatı; kenar, bağcık ve lastik uygulamalarında % 2-3 arasında, vücut kontrol ürünlerinde % 20-25 arasında, korselerde yaklaşık % 50’dir [12].

4) Esnek Dokuma Kumaşlar

DuPont’un çalışmaları, normal vücut hareketleri karşısında 10 N/cm yük altında % 25-35 uzaması olan kumaşın rahatlık, yüksek esneme ve çabuk toparlanma için yeterli olduğunu ortaya koymuştur. Fazla vücut hareketi gerektiren aktif sporlar için % 35-50 kumaş elastikiyeti istenir.

Kıyafetlerdeki esneklik en çok omuzun aşağısı, kolun yukarısı, diz ve oturma bölgelerinde arzu edilir. Bu nedenle bol spor pantolonları, pantolonlar, şort ve tulumlar için esneklik çözgü yönünde istenir. Moda ve üretim nedenlerinden dolayı bazı giyim eşyalarında esneklik atkı yönünde tercih edilir; takım elbiseler, ceket ve kayak pantolonları en iyi bi-elastik kumaşlardan yapılır. Bu tür kumaşlar için kullanılan Lycra numaraları;

a- Kumaşlarda (metrekarede 100-200 gr) 44 dtex

b- Kayak pantolonlarında 78,15 dtex

c- Kadifede 156 dtex

d- Denimde 78 ya da156 dtex

e- Yünlü takım elbiselik ve filanel kumaşlarda 55 ya da 78 dtex

Bi-elastik kumaşlarda esneklik hem atkı hem çözgü yönünde olur. Ancak, bunların konstrüksiyonları zordur. Bi-elastik kumaşlarda kayak kıyafetleri ve gabardinler için %50-65 çözgü, %25-30 atkı esnekliği kullanılır [12].

Bugün Avrupa’da bir çok yünlü fabrikası yün/Lycra karışımlı kumaşların bir dizi özellikle erkek dış giyim kumaşlarında kullanmaya başlamışlardır.

Denim ve Chino streç özelliğine sahip iş giysilerine ve günlük giysilere konfor faktörünü ekleyen iki kumaş türüdür. Erkek gömleklikleri ve kadın iç çamaşırı satenler elastan elyafının üretim gelişim potansiyeline katkıda bulunmuştur. Elastanlar, transparan ve saydam giysilerde de başarı ile kullanılmaktadır.

Dış giyimde elastanın büyümesi ağırlıklı olarak elbiselik, gömleklik ve aktif spor giyime yönelik kumaşları hedefleyen elyaf karışımlarının piyasaya girmesine dayanmaktadır. Kumaşın tamamındaki spandex oranı, giyim rahatlığı ve komfor sağlamaya yeterli, fakat kontrol ve güç açısından yeterli olmayan bir oranda; %2-5 arasındadır. Elastanın dış giyim ürünlerinde yakalayacağı tahmin edilen yaklaşık %50'lik büyüme (2000 yılındaki 5.2 bin tondan, 2005 yılında 8,6 bin tona), neredeyse bütünüyle spor giyim ve elbiselik ürünlerde, atkı yönünde stretch iplik kullanılan dokuma kumaşlara olan ilginin artmasından kaynaklanmaktadır.

5) Örgü Kazaklar

Elastanların başarı ile kullanıldığı başka bir giyim kategorisi de kazaklardır. Örgüye ilave edilecek küçük bir miktar elastan onun formunu korumasına ve sarkmamasına yardımcı olmaktadır. Ancak ürünün maliyeti fazla olmaktadır. Süeterler, genellikle pahalı kor (kaplama) iplikleri kullanılabilen kazaklar el tezgahlarında örülmektedir.

6) Ayakkabı

Elastanların en yeni kullanım alanı ayakkabı sektörüdür. Elastan üreticilerinden biri olan DuPont, bu konu ile ilgili olarak tabakhaneler, ayakkabı malzemesi tedarikçileri ve üreticilerle temas halindedir. Amerikan Pediotrik Medikal Derneği ayakkabı yapılacak hakiki ve suni derilerde Lycra kullanılmasına resmen izin vermiştir.

7) Dokusuz yüzeyler

Elastanların nonwoven (dokusuz yüzey) sektöründeki kullanımları çocuk bezleri ve bandaj üretimi şeklindedir. Giysilerde kullanılacak elyafa yağlayıcı verilmektedir. Nonwovenlarda ise yapıştırıcının zarar görmemesi için elyafa yağ veya herhangi bir ilave yapılmamaktadır. Bu da avantaj teşkil etmektedir [15].

8) Cerrahi giysiler

Elastanlar alanında yapılan yeni gelişmeler içerisinde, anti bakteriyel ve kötü kokuları yok edici özellikte veya röntgen ışınları ile görülebilen türde lifler bulunmaktadır. Bunlar baryum sülfat ilavesi ile elde edilmekte ve cerrahi giysilerde kullanılabilmektedir. Bunun yanında, kullanılıp atılan, hastane ve ameliyathane giysileri de üretilebilmektedir [12].

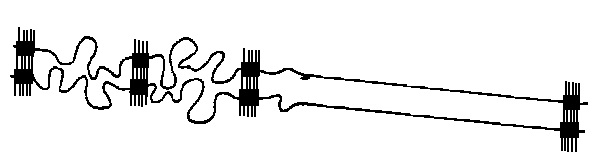

Şekil 10: Elastan Liflerin Kullanım Alanlarına Göre Sınıflandırılması

Tablo 8: Elastan İpliklerin Kullanım Alanları ve Oranları

|

3. ELASTAN İÇERİKLİ İPLİKLER ÜRETİMİ

Bir çok tekstil üründe esneme aranmakta ve hatta arzu edilmektedir. Bu nedenle elastan elyaflar veya iplikler diğer lif türleri ile kombine edilerek kullanılırlar. Fakat daha çok değişik tekniklerle iki kompanenetli iplikler üretilmektedir. Burada üretim esnasında, çekirdeği esneyebilen elastan ipliği, kaplamayı ise pamuk, yün, viskon veya polyester gibi elyaf türleri oluşturur.

Elastan ipliklerin yuvarlak ve düz örgüde kullanılmasına karşın kombine (kaplanmış) iplikler yalnızca dokumada kullanılabilmektedir. Dokumada yeni efektler elde etmek, dokuma ve örme işlemi esnasında elastomerik lifin mekanik zararlardan korunabilmesi için flament veya ştapel elyaflı iplikler değişik proseslerde üretilebilmektedir.

Elastomerik iplikler monoflament, multiflament veya kaplamalı olarak elde edilebilmektedir.

-Yalın elastomerik iplikler

- Kaplanmış elastomerik iplikler

3.1. Yalın (Çıplak flament) elastomerik iplikler

Polimer eriğinden elyaf çekimi sonucu elde edildikten sonra doğrudan kullanılabilen tek veya çok flamentli elastomerik ipliklerdir. Sadece elastomer liflerden oluşan ipliklerdir.

3.2. Kaplanmış elastomerik iplikler

Flament haldeki elastan iplik üzerine çeşitli liflerin sarılması ile kaplanmış elastomer iplikler elde edilir. Kaplanmış elastomer iplikler değişik yapılarda olabilir. Bu farklılıkta çekirdek kaplama proseslerinin ve kullanılan elyafların farklılığından kaynaklanmaktadır.

Çekirdek kaplama proseslerinin başlıcaları şunlardır;

- Kaplanmış elastan iplikler (tek kat veya çift kat)

- Core-spun iplikler

- Hava akımı ile kaplanmış elastan iplikler

- İçi boş iğ tekniği ile kaplanmış iplikler

- Ring bükümlü elastan iplikler (elasto-twist)

- Çift büküm makinelerinde bükülmüş iplikler (two for one tekniği ile bükülmüş)

- Siro-spun iplikler [6].

Kaplama ipliği olarak düz filament ve tekstüre flament ipliklerin yanı sıra stapel liflerden eğrilmiş iplikler de kullanılabilir. Bu yöntemin avantajları aşağıda sıralanmıştır

- Büküm miktarı (tur sayısı) kompozit ipliğin toplam uzamasını sınırlar.

- Bu yöntemle elde edilen kompozit iplik, sonraki proseslerde rijit bir iplikmiş gibi kullanılabilir.

- İplik mukavemeti yüksektir.

- Elastik iplik yani lycra, kaplama ipliği tarafından sarılarak mekanik hasarlardan korunmuş olur.

- Bu yöntemle üretilen kompozit ipliklerle uygun esneklik elde edilebilir.

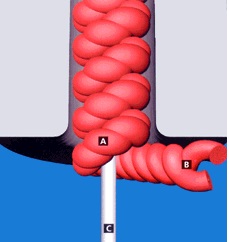

3.2.1. Tek kaplama:

Bu proseste elastomer çekirdek kesik veya kontinu elyafla kaplanarak Nm 15-270 numara alanında iplikler eğrilmektedir. Burada elastomer çekirdek hiç büküm almamakta, buna karşın kaplama iplik, çekirdeği tamamen sarmaktadır. Elastan çekirdek olarak çok değişik numaralarda saf elastomer veya kaplanmış elastomer iplikler olarak kullanılmaktadır [6].

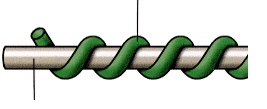

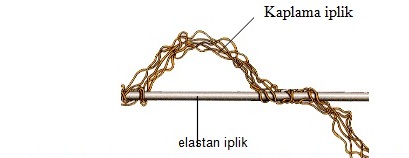

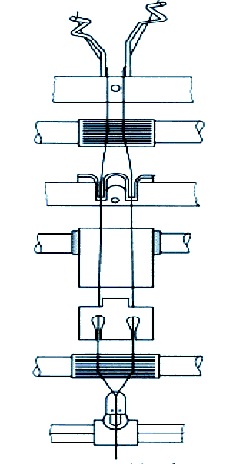

Şekil 11: Elastan İpliklerin Kaplanmasında İşlem Akışı ve Çalışma Elemanları

kaplama ipliği

elastan

Şekil 12: Tek Kat Kaplanmış İplik

Tek kaplama iplikler ring iplik makinelerinde veya modifiye çift sarma makinelerinde yapılabilmektedir. Tek katlama iplikler genelde uzatılmış elastan ipliği çekirdeğinin gevşek aralıklarla yalancı büküm verilerek helisel sargılarla kaplanması şeklinde elde edilmektedir

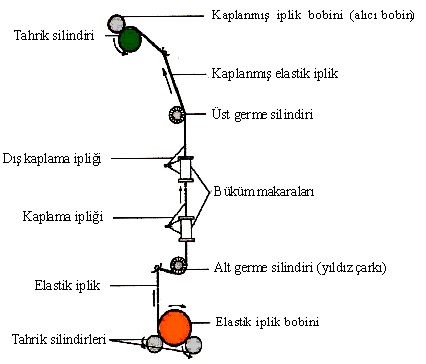

3.2.2. Çift Kaplama

Daha üniform özelliklere sahip elastan iplik elde etmek için çift kaplama yöntemi de uygulanmaktadır.

Burada çalışma sistemi şu şekildedir:

- Elastan ipliği kontrollü bir hızla elastan bobininden sağılır.

- Bobinden çekilen lif, tahrik çarkından yıldız çarkı denilen alt germe silindirine verilir.

- Çekirdek lifi iki oyuklu iğ içinden geçerek üst germe silindiri veya alıcı yıldız dişlilerine gider.

- Zıt yönlerde yerleştirilmiş olan makaralar sert lifi, esnek elastan ipliği üzerine istenilen esnekliği sağlamak üzere metre başına gerekli dönüşü vererek sararlar. Kaplama ipliğinin alt kısmı, esnekliği kontrol ederken, üst kısmı dengeyi sağlar ve kaplanan ipliğe pürüzsüz ve düzgün bir yüzey verir.

- Sevk silindirlerinin üzerinde lifin kısmen relakse olmasına müsaade edilir ve tekrar alıcı bobine sarılır.

Şekil 13: Çift Kaplama Prosesi

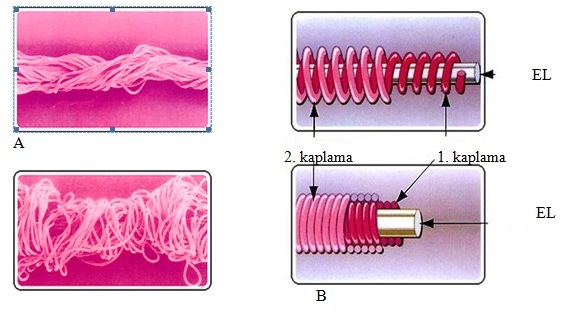

Çift kaplanmış elastan ipliklerinin karakteristik özellikleri şöyle sıralanabilir:

a- Kontrollü uzama ve güç,

b- Gelişmiş aşınma direnci,

c- Daha yüksek mukavemet,

d- Takip eden prosesler için üniform esneklik özellikleri [13].

Şekil 14: A. Gerilmiş çift kaplı elastan ipliği ve büyütülmüş temsili görüntüsü

B. Serbest halde çift kaplı elastan ipliği ve büyütülmüş temsili görüntüsü

Çift kaplamalı elastan iplikler yıllardır iç giyim, korse, trikotaj, sportif giysiler endüstrisinde kullanılmaktadır. ICBT’ nin açıklamasına göre bu tür ipliklerin pazar talebi değişmez bir şekilde devam etmektedir. Modaya yönelik ürünlerde 8-10 denye numara alanında Tekstüre poliamid (PA) iplikler tercih edilmektedir.

Tablo 9: Tek ve Çift Kaplama İpliklerin Kullanım Yerleri ve Karışımları [14]

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.2.3. Core-Spun İplik Kaplama

Burada kaplama işlemi elastomer flament üstüne elastik olmayan elyafın eğrilmesi ile oluşmaktadır. Temel olarak burada bir elastan lif üzerine doğal veya kimyasal lifler sarılmaktadır. Kesik elyaf, ring iplik makinesinin çıkış silindir ve baskı arasındaki kıstırma noktasında yüksek elastikiyetli elastan flament üzerine sarılmaktadır. Elastomerik kor iplikler oldukça yumuşak bir tuşeye sahiptir. Bu metot diğer kaplama prosesleri arasında en çok tercih edilen yöntemdir. Bu metodun en kritik yanı kor ipliğin (elastan) son derece kontrollü bir gerginlikte gerilmesi gerekliliğidir. Ancak bu suretle üzerine elyaf sarılması mümkün olabilmektedir. Gerginlik değerini, tamamen üretim esnasında ipliğe verilen çekim ve sargı bobininin çevresel hızına bağlıdır. İpliğin kaplanması esnasında, elastomer lifin gerginliğini kontrol altında tutan bir düzenek vardır.

Şekil 15: Core-spun İplik

Kesik elyaf ile elastomerik lif düzenekte ön silindir çiftinin kıstırma noktasında birbiri ile birleşmektedir[4].

Şekil 16: Core-spun Üretim Prosesi

Üretim esnasında elastomer life verilen gerginlik oranı (çekim) elastomer ipliğin elastikiyetini ve kor iplik içerisindeki elastan oranın belirlemektedir.

Elastomer life verilen çekim aşağıdaki şekilde belirlenir.

Çıkan (Ne) Giren (Tex)

Çekim = ———————— = ————————

Giren (Ne) Çıkan (Tex)

Formülden anlaşılacağı gibi, elastomer life verilen çekim arttıkça, kaplı ipliğin yapısındaki elastomer lifin tex cinsinden numarası küçülmektedir [4]

Bu yöntemle üretilen kaplanmış elastik iplikler, diğer yöntemlerle üretilen ipliklerle göre daha çok tercih edilmektedir. Elastik core ipliklerinin başlıca avantajları vücudu tam sarması, tuşesi, konforu ve ilk haline dönebilme istekleridir.

Elastik core ipliklernin örgü mamullerde kullanım alanları; elastik örgü bantları, kadı slipleri, streç pantolonlar, korseler, tıbbi sargılar, varis çorapları, bel kuşakları, sportif giysiler (jimnastik, plaj, bisiklet, ve kayak giysileri…), iç giyimler, yatak takımları, spor bandajlarıdır.

Elastik core ipliklerinin dokumada kullanım alanları; Jogging kıyafetleri, sörf eşofmanları, streç jeansler, mobilya döşemelik kumaşlar, dar dokuma kumaşlardır.

Ayrıca çorap lastikleri, erkek çorapları, spor çorapları ve külotlu çoraplar gibi çorap üretiminde de kullanılmaktadırlar.

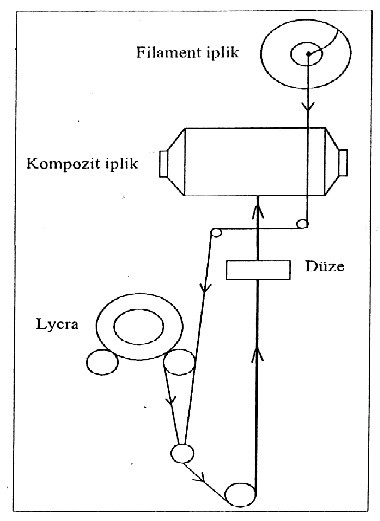

3.2.4. Hava Akımı ile Kaplanmış Elastomerik İplikler:

Burada yapılan işlemin esası, sürekli flament ile elastomer lifin hava akımı yardımı ile kaplanmasıdır. Hava akımı ile kaplanmış iplikler daha önceleri sadece ince numaralarda mevcut iken (22-24 dtex arası elastan) bu proses şimdi dokumada kullanılabilen kalın numaralarda da (örn. 78 dtex PA ve 44 dtex elastan), başarı ile uygulanmaktadır. Burada son yıllarda özellikle polyester liflerinin kullanımı da gittikçe artmaktadır [14]

Bu sistemde çevresi sarılı kombine iplik üretimi için flament Tekstüre ve elastan iplikleri kullanılabilmektedir. Hava ile kaplama tekniğinde bir veya birden fazla iplik verilerek çalışılması mümkündür. Burada doğal liflerden yapılmış iplikler de kullanılabilir [14].

şekil 17:hava akımı ile kaplama

Sistemin çalışma prensibi ise şu şekildedir; flament iplik bobinden alınarak uygun bir kafa üzerinden geçirilerek ilk çekim kısmına alınır. Bu çekim ile Tekstüre ipliğin az veya çok oranda düzgünleşmesi sağlanır. İplik kendisini oluşturan lif cinsine göre gerekli olan çekim miktarı %5 ile %10 arasındadır. Çekim sahasını izleyen kombinasyon bölümünde ise ipliklerin çevreye sarılma işlemi hava ile gerçekleşmektedir. Sarım düzesindeki kanala giren iplik geniş bir açı ile üflenmektedir. Bu işlem ile birlikte tek tek flamentler birbirinden ayrılmakta ve bir rotasyon hareketi içine girmektedir. Kaplanmış ipliği oluşturan diğer kompanentler de burada oluşan periyodik bağlantı yerleri ile buluşmakta ve böylece çevresi sarılı kombine iplik ortaya çıkmaktadır.

Şekil 18: Havalı tekstüre yoluyla elde edilmiş kombine elastan iplik

Bu yöntemle düzgün periyodik bağlantı noktaları olan bir iplik elde edilmektedir. Bu bağlantı noktaları ile iplikte kabarık demetimsi bir yapı oluşmakta ve liflerin noktasal bitiş yerleri meydana gelmektedir. Burada kalite değerlendirilmesi, bağlantı nokta sayısı uzunluğuyla bağlantı noktaları arası mesafenin ortama uzunluğu gibi değerlerle yapılmaktadır.

Dokuma işleminde çözgü iplikleri ağızlık açma ve tefenin vuruşları ile periyodik uzamalara maruz kalmaktadır. Bu nedenle, bu etkiler sonucunda elastomerik iplikte bağlantı yerlerinde çözülmeler olmaktadır. Böylece iplikteki lif bitim noktaları yer yer açılmaktadır. Bunun sonucu olarak, çözgü iplikleri birbiri ile tutunmakta ve dokuma işlemi güçleşmektedir.

Sonuç itibari ile bu yöntemle üretilen ipliklerin, bağlantı yerlerinin açılması söz konusu olduğundan üretilen ipliğin sadece atkı ipliği olarak kullanılması daha verimli olur [14].

Son yıllarda havalı tekstüre işlemi baz alınarak geliştirilen bir yöntem vardır. Bu yöntemle ATC iplikler elde edilmektedir. Yaygın olarak kullanılan havayla dolaştırma metodunun aksine yeni hava tekstüre kombinasyonunda (ATC) tamamıyla yepyeni iplik strüktürleri ortaya çıkmaktadır. Oluşan ilmik değişik büyüklüklerde olmaktadır. Oluşan ipliğin yapısı sonraki proseslerdeki çalışmasını etkilemektedir. Kaplama ipliğin dolaştığı noktalar net olarak görülmektedir. Ancak ipliğin üzerinde oluşan ve dışarı fazla sarkıp kancalaşan ilmekler sonraki özellikle örgü işleminde sorun oluşturmaktadır. ATC iplik Şekil 19’de görülmektedir [15].

Şekil 19: ATC iplik

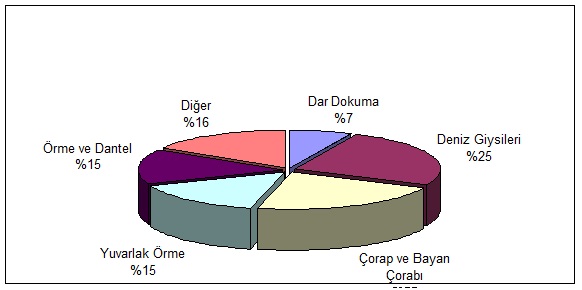

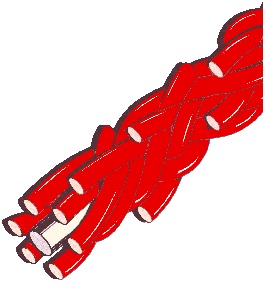

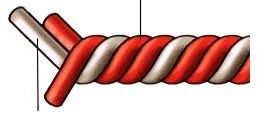

3.2.5. İçi Boş İğ Tekniğiyle Kaplama

Bu sistem prensip olarak kaplama metoduna çok benzemektedir. Bu sistemde de içi boş bir iğ içerisinden geçirilen elastan üzerine elastik olmayan komponent sarılmaktadır. Bu metot, iki aşamalıdır. Birinci aşamada, elastik olmayan komponentler (kısa stapel iplikler), çok az miktarda bir ön büküm verilerek flanşlı bir bobine sarılırlar. İkinci aşamada, bu flanşlı bobinler kapalı bir tüp içerisindeki içi oyuk iğ üzerine yerleştirilir ve pozitif olarak sağılan elastan, içi oyuk iğ içerisinden geçirilir. İğin dönüşü ile flanşlı bobin üzerindeki katlı ipliğe gerçek büküm verilir ve aynı zamanda elastan üzerine sarılması sağlanır [16].

|

A. Kaplayan iplik B. Düzenli büküm C. Bükülmemiş Elastan |

Şekil 20: İçi boş iğ tekniğiyle elde edilmiş kombine elastan iplik

Bu işlem, kombine iplik yapısındaki elastanın büküm almadığı, tek büküm prosesidir. Bu nedenle proses, “çanak (tüp) içerisinde kaplama” olarak da tanımlanmaktadır. Elastik çekirdek bükülmez, tamamen kaplanır ve böylelikle ideal olarak korunur. Esnekliği ve tutarlı kalitesinden dolayı, dokumada kullanılan elastik kombine ipliklerin üretiminde kullanılan en yaygın yöntemdir. Ayrıca bu metotta, iğin dönüşü ile birlikte katlı kesik elyaf ipliğin dönüşü ve büküm alması kapalı bir tüp içerisinde gerçekleştiğinden kir veya uçuntu birikmesi olmamaktadır [16].

Ayrıca, bayan çorabı imalinde kullanılan çok ince elastik ipliklerin üretimi için, içi oyuk iğli büküm (Hamel Elasto Twista) ve Two For One sistemlerinin birlikte kullanıldığı yeni bir sistem (SCT- single covered twist) de geliştirilmiştir. Bu sistem iki aşamalı olup, ilk aşamada elastan, düz ya da tekstürize filament ipliği (PA ya da PA 6) ile içi boş iğli büküm metodu kullanılarak kaplanmaktadır. Üretilen elastan içerikli kombine ipliğin sahip olacağı bükümün % 50’den fazlası bu birinci aşamada ipliğin yapısına katılmaktadır. Ardından iplik two for one prensibiyle çalışan makinelerde büküm işleminden geçirilmektedir. Bu iplikler, bayan çorabı imalinde yaygın olarak kullanılan klasik çapraz sarım metodu ile kaplama yöntemi ile üretilmiş ipliklere nazaran maliyet yönünden de avantajlıdır [8].

Hamel-Elasto-Twist ile Korspan ipliklerini karşılaştıracak olursak;

1- Hamel-Elasto bükülü iplik kural olarak daha mukavemetli ve daha düzgündür. Hamel-Elasto-Twist bükülü iplikleri haşıllamadan çözgü çekmeye uygundur.

2- Hamel-Elasto-Twist bükülü iplik normalde düğümsüzdür buna karşın korspan iplikte kg başına 15-25 splays düğüm olması söz konusudur. Burada ayrıca günümüz teknoloji olanaklarıyla bir elastan ipliğin splays düğümü hem çok uzun hem de çok kalın olmaktadır. Buna ilaveten bazı splays noktalarında elastanın çıplak kalarak sırıtması kaçınılmazdır.

3- Sadece Hamel-Elasto-Twist bükülü iplikleri çok yüksek elastan oranlı kombinasyonlara izin vermektedir. Bu nedenle sportif giysili kumaşlarda sadece Hamel-Elasto-Twist bükülü elastan kombinasyonları kullanılmaktadır.

4- İplik değerlerinin iyi olması, elastan oranı nedeniyle daha yüksek elastikiyet, Hamel-Elast-Twist ipliklerinin dokumada iyi çalışma tutumu ile yüksek randımanda çalışmasının başlıca nedenleridir. Sadece splays yerlerinin problem olması ve korspan ipliklerinin mukavemetinin düşük olması Hamel ipliklerin başlıca tercih sebebidir.

5- Hamel-Elasto sistemi oldukça esnektir. Küçük partiler çalışılabilir. Korspanda karışım partilerinin yüksek olması gerekmektedir.

6- Krep elastik iplikler sadece Hamel teknolojisi ile bükülebilmektedir [17].

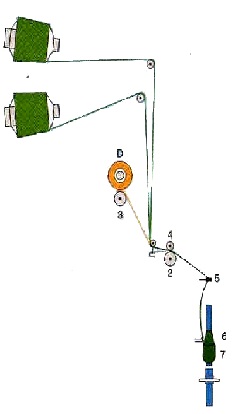

3.2.6. Ring Bükümlü Elastan İplikler

Ring bükümü ile kaplamanın esası, iki katlı ştapel elyaflı iplikle, elastomer lifi kaplamaktır. Üç ayrı iplik aynı anda kopça ve bilezik arasında dönerek kaplamayı gerçekleştirir.

Bu sistemde yaklaşık kopça hızı maksimum 26 m/sn olarak sınırlandırılmıştır. Daha yüksek devirlerle çalışıldığında ipliğin kaplanması sırasında boşluklar oluşabilmektedir. Ring bükümü ile iplik kaplamada, daha önce katlanmış ve bobinleşmiş iplik kopsları, makinenin çağlık kısmına yerleştirilir. Elastomer lif açıktan beslenecek daha önce katlanmış iplik ile birleştirilerek büküm verilir. Büküm verilen iplik kopçanın ve iğin dönmesi yardımıyla kops üzerine sarılır.

|

1. Kısa stapel iplik

2. Alt besleme silindiri

3. Üst besleme silindiri

4. Üst silindir

5. İplik kılavuzu

6. Gezdirici

7. İğ

D. Elastan ipliği |

Şekil 21: Ring bükümü ile kombine elastan iplik üretim prosesi

kaplama iplikleri

elastan

Şekil 22: Ring bükümü ile elde edilmiş kombine elastan iplik

3.2.7. Çift Büküm Makinelerinde Bükülmüş İplikler (Two For One)

Bu kaplama yönteminde işlem iki aşamada gerçekleşir.

1. Katlama

2. Büküm

Bu sistem ile çeşitli hammadde karışımlarını kullanmak ve çeşitli numaralardaki renkli ipliklerin kullanılması gibi geniş bir üretim bandı vardır. Diğer sistemlere göre fazla yatırım gerektirmez.

Katlama aşamasında açıktan gelen elastomer lif diğer normal ipliklerle kaplanır. Bu sistemdeki iplik, iğin bir devrinde iki büküm almaktadır [18].

Şekil 23: Two for One büküm sisteminde iğ dönüşü

Two for one büküm sistemi normalde kısa stapel ipliklere, kullanılacakları alana göre ihtiyaç duyacakları bükümün hızlı ve düzgün bir şekilde kazandırılması için geliştirilmiştir.

Two for one sisteminde bükülecek olan iplik isteğe bağlı olarak katlanmış halde yada normal olarak iğ üzerine yerleştirilir. Bu sistemde iplik üzerinde üniform büküm dağılımı elde etmek için proses sırasında iplik gerilim kontrolünün çok iyi yapılması gerekmektedir.

3.2.8. Siro-Spun İplikler:

Bu sistem, özellikle uzun lifli iplikler için kullanılan değişik bir sistemdir. Bu sisteme siro sistemi veya çift fitil ile elastomer kaplama diye adlandırılır. Kamgarn iplikçiliğinde, elastomerin kaplanmasında genellikle bu sistem kullanılır. Katlama ve büküm işlemlerini geliştirip tek işlem haline getirmiştir.

Bu sistemde makine üzerine iki ayrı fitil birbirine paralel halde kılavuzdan geçirilir, çekime uğrayıp ön çekim silindirine gelir. Burada elastomer lif, ikisinin arasından çekime girer. Böylece çekim, büküm ve elastomerin eklenişi tek basamakta gerçekleştirilir. Bu nedenle sadece uzun elyaflı ipliklerde çalışılabilmektedir.

|

|

Şekil 24: Siro-Spun yönteminin çalışma prensibi

Eğirme şu şekilde gerçekleşmektedir: Çekim sistemi içinde özel geliştirilmiş iki kondenser, ön çekim ve ana çekim bölgesinde fitilleri birbirinden ayırmaktadır. Her iki fitil ayrı ayrı çekilir ve büküm, alışıldığı gibi bilezik ve kopça aracılığıyla verilir. Paralel çekilmiş fitiller çekim ön silindir çiftini (alt silindir+üst baskı) terk ettikten sonra birleşir. Ön silindiri terk eden her iki iplik, eğirme üçgeninin bitimine kadar olan bölgede tek tek büküm alır, daha sonra iki iplik birleşerek önceden belirlenen bükümle bükülür. Başka bir deyimle bükülü iplik, iki ipliğin tek bir işlemde birbiri üzerine sarılarak bükülmesinden meydana gelmektedir. Böylece tek katları aynı yönde bükülmüş bir çift kat bükülü iplik elde edilmektedir. Bu esnada meydana gelebilecek düzgünsüzlükler, ön silindir çıkışı ile masura tepesi arasındaki bölgede kendini dengelemektedir. Çift kat bükülü ipliğin bükümü en az tek kat iplikte olduğu kadar düzgün bir dağılıma sahiptir.[5]

Bir ring iplik makinasının siro-spun sistemine dönüştürülebilmesi için;

- Çağlığa iki kat fazla fitil takılmaktadır. Bunun için değişik çağlık formlarını uygulamak mümkündür.

- Tek gözlü fitil rehberi yerine çift gözlü olanı takılır.

- Apronların arkasındaki bölgeye de aynı şekilde çift gözlü kondenser takılır.

- Tek iplikleri net bir şekilde görebilmek için, siro-spun iplik gözeticisi ön silindir ile iplik rehber kapağı arasına yerleştirilir.

4. ELASTAN İÇERİKLİ İPLİKLE DOKUMA KUMAŞ ÜRETİMİ

Dokuma kumaşlardan likra daha çok konforlu, dökümü görünüşü, etkilenmek ve güzelleştirmek için kullanılır. Örneğin giysilerin diz ve dirsek kısımlarındaki sarkmaları önlemek için kumaş yapılarına likra eklenir. Bu şekilde bollaşma, esneme ve deformasyon engellemeye çalışır. Spor giyimde, jean giyimde, çeşitli dış giyimlerde vb. kullanılır.

Likra iplikleri; elastik streç özellik kazandırması için kumaş yapılarına eklenirler. Tayt, body, t-shirt, streç etek ve pantolon, mayo, çorap, iç giyim vb. gibi tekstil mamullerine likra iplikler yardımıyla elastikiyet özelliği kazandırılır. Kumaşların üretiminde likra iplikler kullanılırken bazı noktalara dikkat edilmesi gerekmektedir. Öncelikle kumaş yapısı oluşturulurken kullanılan likra iplikte gerginlik ayarı önemlidir. Gerginlik iyi ayarlanmalıdır. İyi ayarlanmazsa kumaş yapısında aşırı gerginlikten dolayı bozulmalar olur, gevşek bırakılırsa likra iplik kumaş yüzeyine çıkar ve verilmek istenen elastikiyet özelliği kaybolur. Örneğin dokumada likra iplikler bu yüzden tek başlarına kullanılamamaktadırlar. Temel dokuma ipliğiyle belirli gerginlikle katlanarak kullanılır.

Likranın inceliği, üretilecek kumaş yapısına ve yapıyı oluşturan diğer ipliklere uyumlu olmalıdır. Kumaş yapısına uyum sağlayan likra iplikler gerginlikler ilgili sorunlar yaratabildiği gibi, kumaş görünümünde de bozukluklar oluşturulabilir. Örneğin; aşırı kalın likra iplikler kumaş yüzeyinde ön plana çıvar ve görünümü etkiler. Kumaş yapısına göre daha ince olanlar ise iyi bir elastikiyet sağlamada yetersiz kalır. Ayrıca likra, örneğin, pamuklu bir kumaş üretiminde karışım olarak kullanılmışsa, boyama sırasında pamuğu boyayan boyar maddelerle boyanmaz. Bu durumda boyanmayan likra iplikler kumaş yüzeyinde düzensiz bir şekilde ön plana çıkar, kırçıldı bir yüzey oluşur görünümü bozulur. Bu şekilde boyanmayan likra iplikler kumaş yüzeyinde sırıtır. Düzelmesi için likranın boyana bildiği boyar maddelerle ikinci bir boyama işleminden geçirilmesi gerekir. Bu da boyama maliyetini iki kat arttırır. Gerginlik ayarı için makinelerde özel aparatlar kullanılır ve likra bu aparatlardan makineye beslenir. [19]

4.1. Elastan İpliklerin kullanım alanları

4.1.1.Atkılı örme kumaş yapısında elastan kullanımı

Atkılı örme kumaş üretiminde filament elastan ve kaplanmış elastan iplikler kullanılır. Kumaş üretimi sırasında makineye elastan, temel örme ipliğiyle birlikte veya tek başına da verilebilir. Yalın elastan özellikle hafif kumaşlarda, elbiselerde ve spor giyimde kullanılır. Kaplanmış elastan iplikler, çoraplarda, örme mamullerin çeşitli bölümlerinde (kol ağzı, şeritler, yaka) hafif kumaşlarda ve iç giyimde vs. kullanılır. Atkılı örme kumaşlarda enine ve/veya boyuna elastikiyet elde etmek ve kumaşta meydana gelen uzama, gerilme, deformasyon vb. gibi etkiler sonrasında eski formunu koruma amacıyla elastan iplikler kullanılmaktadır.

4.1.2.Çözgülü örme kumaş yapısında elastan kullanımı

Elastan, çeşitli çözgülü örme kumaşlarda kullanılarak son derece yüksek elastikiyet özelliği kazandırılır. Rib, süprem, raşel ve trikot örgü konstrüksiyonlarında elastan iplikleri kullanılarak enine, boyuna ve/veya her iki yönde esnek kumaşlar elde edilebilir.

4.1.3.Dar kumaş yapısında elastan kullanımı

Bant, şerit, kemer türü kumaşlarda lastik özelliği ve elastikiyet kazandırmak için elastanlar kullanılabilmektedir. Örneğin; başa takılan bandlar, pantolon askıları vs. ürünlere kaplanmış elastanlar ile elastikiyet kazandırılır. Bu tür kumaşlarda daha çok boyuna elastikiyet istenir.

4.1.4.Dokuma kumaş yapısında elastan kullanımı

Dokuma kumaşlarda elastanlar daha çok konforu, dökümü, görünüşü etkilemek ve güzelleştirmek için kullanılır. Spor giyimde, denimde, çeşitli dış giyimlerde vs. elastanlar kullanılmaktadır.

Elastan içerikli dokuma kumaş üretimi ile ilgili ileride daha kapsamlı olarak bilgi verilecektir.

Şekil 37’deki grafikte elastik kumaşların 1995-2005 yıllarını içeren zaman diliminde üretim sektöründe ulaştıkları satış hacimleri görülmektedir. Görüldüğü gibi elastan kullanılmış dokuma kumaşlara rağbet gittikçe artmaktadır. 2005 yılına kadar da bu artışın devam edeceği tahmin edilmektedir [1].

4.2. Elastan İçerikli Kumaşların Dokuma Hazırlık İşlemleri

4.2.1. Bobinleme

Elastan ipliklerin çeşit bakımından geniş olan yelpazesi bobinleme işlemine büyük görevler getirmektedir. Elastik core ipliklerinin daha düşük bobinleme hızıyla (1000 m/dk’ya kadar) çalışılması gerekir. Ayrıca, normal ipliklerdekinden daha düşük iplik çekim kuvvetleri gereklidir. Daha yüksek bobinleme hızlarında ya da daha yüksek çekim hızlarında iplikteki tüylülük ve neps değerleri artabilir. [20].

Elastomerik core ipliklerinin bobinleme ve splayslama prosesini etkileyen faktörler [20]:

- İplik inceliği

- Kaplama ipliğinin cinsi

- Elastan çekirdeğin inceliği ve karakteristik özellikleri

- Elastan çekirdeğe uygulanan ön gerilim

- Elastan çekirdeğin kaplama ipliklerine oranı

· Eğirme ve bobinleme şartlarıdır (eğirmeden sonra direkt sarım ya da depolamadan sonra sarım / ipliğin relaksasyonu)

Numara ne kadar büyük olursa, splays işleminin başarısı o kadar düşük olur. İplik kalınlaştıkça splays bağlantıları daha çok görünür ve hissedilir bir hale gelmektedir.En genel numaralar 44 denye, 78 denye ve 156 denyedir. Yapılan çalışmalarda bazı splayserlar 44 denye elastan core iplikleri ile başarılı bir şekilde çalışmasına rağmen, 78 denye elastan core iplikler ile başarılı olamamıştır. Bu konuda çalışmalar devam etmektedir.

Diğer bir önemli faktör de elastan çekim oranıdır. Çekim oranı ne kadar yüksekse, splays işleminin başarısı da o kadar düşüktür. Çekim oranı 1,5-3,5 arasında olması iyi sonuç vermektedir. Son derece zor yüksek-elastik iplikler üzerinde yeni splayserlar ile ipliğin test edilmesi, splays içinde elastanın alınması ile sonuçlanmaktadır [21].

4.2.2. İplik Fiskesi

Özellikle aşırı bükümlü ve ters bükümlü elastan ipliklerde ihtiyaç duyulabilmektedir. Çünkü ters bükümlü elastan iplikler, özellikle de sarım tansiyonu çok yüksekse, işlemler sırasında çok sert bir sağılım gerçekleştirmektedir. Bunu önlemek için, ipliği biraz rutubetlendirerek daha kolay çalışmasını, kondisyonlanmasını sağlamak için fikse yapılmaktadır. Ayrıca uzun süre depoda kalmış, ömrü bitmeye yakın olan, elastan ipliklere de fikse uygulanmaktadır.

Fikse sıcaklığı ve süresi elastanla birlikte kullanılan diğer lif komponentlerine ve ipliğin atkıda veya çözgüde kullanılma durumuna göre değişiklik göstermektedir. Genellikle pes/vis/elastan bir iplik, atkı ipliği olarak kullanılacaksa 10 dk 90 °C’de fikse edilmesi yeterli bulunurken, çözgü ipliği olarak kullanılması durumunda ise 15 dk 105 °C’de fikse edilmesi tercih edilmektedir. Çünkü çözgü iplikleri dokumada atkı ipliklerinden çok daha gerilimli olarak çalışmaktadır. Atkı ipliğinin ise gerilim kontrolü daha kolaydır. O yüzden daha yüksek sıcaklık ve süreye gerek duyulmamaktadır [22].

4.2.3.Çözgü Hazırlama

Çözgü çekme esnasında uygulanacak olan iplik gerilme kuvvetleri, işlenen ipliğin kuvvet-uzama davranışına göre belirlenir. Kuvvet-uzama grafiğindeki eğri elastan çekirdeğin kaplama tipinden ve kaplama yönteminden büyük oranda etkilenir. Başka bir etkili olan nokta ise buharlama prosesidir. Elastik iplikler genellikle buharlandığı için nispeten stabildir ve işlenmesi kolaydır. İplik tamamen uzatılmış formda iken çözgü çekilmelidir. Seramik desenli ve mat bitirilmiş diskli gerilim tertibatları kullanılması tavsiye edilmektedir. İplik numara ve dtex’ine bağlı olarak her bir çözgü ipliği için gerilim 15-40 gramdır. Çözgü yönünde uzayabilen kumaşlarda çözgü uzunluğu artırılmalıdır. Bitmiş kumaştaki uzamaya karşılık gelen bir ek uzunluk tavsiye edilmektedir [22].

Çözgü çekme işleminde makine hızları da elyaf tiplerine ve numaralarına göre değişmektedir. Referans alınan bir işletmede konik çözgü ve seri çözgü makinelerinde tiplere göre makine devirleri çizelge 17 ve çizelge 18’de verilmiştir.

Tablo 10. Konik çözgü makinesinde tiplere göre makine devirleri [22]

|

Tablo 10’den de görüldüğü gibi elastan karışımlı ipliklerde, aynı komponentten elde edilmiş elastan içermeyen ipliklere göre daha yüksek hızlarda çalışılabilmektedir. Elastanın yüksek esnekliğinden dolayı kopma olmadan çalışmaya olanak vermesi, yüksek hızlardaki çözgü çekme işlemlerinde bile problemsiz bir şekilde çalışmayı sağlamaktadır [22].

Tablo 11. Seri çözgü makinesinde tiplere göre makine devirleri ve iplik tansiyonları [22]

|

Çizelgeden görüldüğü gibi P/V/Lycra karışımı bir iplik ile P/V karışımı bir ipliğin seri çözgü çekmede çalışırken tansiyon ve makine devirleri aynıdır. Bu şekildeki makine ayarları ile yüksek randımanla çalışılabilmektedir.

4.2.4. Haşıllama

Çözgü yönünde elastik kumaşlarda sadece gerektiği zaman haşıllama yapılmalıdır. Çünkü haşıllama sonrası yapılan kurutma işlemi sırasında elastan lif ısı etkisinde yeniden biçimlenir ve çekme kuvveti azalır. Bu nedenle elastik iplikleri haşıllarken bazı önlemler alınmalıdır. Bunlar; ipliklerin haşıl merdaneleri ile haşıl tankı arasında düz ve kıvrımsız olmasını sağlamak için gerginlik gereken minimum seviyede olmalı, tanktaki haşılın sıcaklığı 70 °C’yi aşmamalı, kaynatmadan hazırlanabilen ürünler (örneğin PVA) kullanılmalıdır. Uygulanacak haşılın miktarı elyafa, elyaf numarasına, çözgü yoğunluğuna ve haşılın yapıştırma gücüne bağlıdır.

4.2.5. Taharlama

Atkı ipliklerin bazı çözgü ipliklerinin üstünden bazılarının altından geçer. Bu geçmeler, çözgü ipliklerinin çerçeveler aracılığı ile bir kısmının yukarıya ve bir kısmının aşağıya hareketi ile sağlanır. Yukarı çıkan ve aşağıya inen çözgü iplikleri bir aralık oluşturur. Buna ağız denir. Atkı iplikleri bu ağızlıktan geçirilir. Çerçevelere her çözgü için bir gücü verilmiştir. Çerçeve sayısı, dokunun derecesine bağlıdır. İpliklerin doku türüne göre gücülerden geçirilişine tahar denir.

Tezgaha makine ile takılan elastik iplikler önce sıcak hava ile stabilize edilir. Böylelikle büyük ölçüde stabil olurlar. Bu işlem çözgü ipliklerinin tarakta geri kaymasını önler [23].

4.3.Elastanlı Dokuma Kumaşların Yapısı

Streç kumaş imalinde kullanılan Lycra ipliğinin tam uzatılmış gerginlikte olması gerekir. Gerginlik aşırı olursa kumaşın yapısında bozulmalar olur ve istenilen efekt verilemez. Gevşek bırakılırsa iplik kumaş yüzüne çıkar, kötü görünüme sebep olur. Ayrıca kumaşa vermek istediğimiz elastikiyette kaybolur.

Lycra’nın inceliği üretilecek kumaşa ve yapıyı oluşturan diğer ipliklere uyumlu olmalıdır.

Streç dokumada, dokuma tezgahının yapısı sıkı dokunmuş kumaş yapısı esas alınarak belirlenir. Elastan iplikli kumaşlar tamamen gerilerek yani iplikler örneğin; %20-30 uzatılarak dokunduğunda dokuma sonrası çeşitli işlemlerle kumaş gevşetilerek uzama miktarı kadar iplik çapındaki meydana gelen daralma giderilir ve iplik çapı genişler. Rijit bir kumaşla aynı ağırlıkta elastik bir kumaş elde etmek istiyorsak, elastik kumaşın uzama miktarı ile orantılı olarak ipliğin lineer yoğunluğu, rijit kumaşın ipliğine oranla azaltmalıyız. Örnek 6.1’de aynı kumaş ağırlığını elde edebileceğimiz rijit iplikle elastik ipliğin lineer yoğunluğu belirlenmiştir.

Tablo 12. Tipik Kumaşlar İçin Kullanılan Elastan Elyaf Lineer Yoğunluğu [24]

|

Elastik kumaşların özellikleri;

a. Rahat giysiler üretme uygundur,

b. Vücut hareketlerin rahatlık ve kolaylık sağlar,

c. Giyildiğinde giysinin şeklini verir,

d. Giysilerin vücut hatlarını kalıbına girmesine olanak verir,

e. Dirsek,diz ve basen bölgelerinde potluğu önler,

f. Giysilerin kullanım süresinde bollaşmasını önler,

g. Dikiş gerilimlerini düşürür, dikişin kumaşı kaydırmasını önler,

h. Kopma dayanımını arttırır,

Esnek kumaşlar vücut hareketlerine göre belirli derecede esneklik gerektiren giysilerde önemlidir.

Terbiye işlemleri sırasında kumaşın elastik özellikleri çok az değiştirilebilir. Bu nedenle bir elastik kumaşın konstrüksiyonuna başlamadan önce aşağıdaki noktalar dikkate alınmalıdır.

- Kumaşın istenilen son ağırlığı ve örgüsü,

- İstenen kumaş uzaması,

- Elastik iplikteki kaplama elyafının örgü oluşumu ve terbiye işlemleri sırasındaki çekmesi.

İstenilen bitmiş kumaşın ağırlığı ve kumaşın örgüsü direkt olarak iplik numarasını ve bitmiş kumaş konstrüksiyonunu belirler. Esas olarak iplik numarası ve bitmiş kumaş konstrüksiyonu iplikteki elastik çekirdek ile sınırlanır.

Elastik olmayan bir kumaş ile karşılaştırılabilen bir ağırlıkta elastik kumaş elde etmek için, elastik ipliğin numarası elastik olmayan ipliğin numarasından daha düşük olmalıdır. Elastik iplik tamamen uzatılmış olarak dokunur, fakat bitmiş kumaşta relakse olur.

Elastik ipliklerdeki elastomer lifin numarası kumaşın yapısını stabilize etmek için gerekli kısaltmanın bir fonksiyonu olarak seçilmelidir. Çok az kısalma düşük performans ile stabil olmayan bir kumaş oluşumuna neden olur [1].

Elastan kumaşlar gerilim altında dokunmalıdır. Serbest bırakıldığı zaman boyunda ve eninde sabit bir noktaya gelene kadar toplar. Terbiye işlemleri sırasında, kumaştaki değişiklikleri kontrol altında tutabilmek için, sabit noktada ham kumaştaki bazı parametrelerin bilinmesi gereklidir. Bu parametreler şunlardır [1]:

- En dar kumaş eni, en fazla ağırlık.

- Atkı ve çözgü veya örgü kumaşlarda ilmek ve sıra sayısının bilinmesi.

- Kumaşların boyuna ve enine maksimum toplama ve esnemesi.

4.4. Elastan İçerikli Dokuma Kumaş Üretimi

Elastan iplikli dokuma kumaşlardan yapılan giysiler vücudun kolay hareket etmesini sağlar, vücuda iyi oturur, şekillerini korurlar ve giyip çıkarması rahattır. Spor giysilerde ve günlük giysilerde elastan iplikli kumaşlar daha fazla rağbet görmektedir.

Normal vücut hareketleri üzerine yapılan araştırmalar %25-30 esnemeli bir kumaşın yüksek derecede rahatlık, yüksek esneme ve hızlı geri dönüş sağladığını göstermiştir. Ayrıca bu tip kumaşlardan yapılan giysiler yeni görünümünü de uzun süre korumaktadır.

Giyside istenen uzama genelde omuz altı, üst kol, diz ve arka kısmında en fazladır. Bu nedenle iş giysileri, pantolon, şort ve benzeri giysilerde çözgü yönünde esneme istenir [s.atış].

Dokuma işleminin özelliğinden dolayı elastan filament ipliği atkı veya çözgüde tek başına yalın halde pek kullanılmaz. Genelde temel atkı veya temel çözgü ipliğiyle beraber kullanılırlar. Elastik yapılı filament ipliği belirli bir gerginlik altında dokuma iplikleriyle katlanarak daha sonra kullanıma sunulur [1].

Elastan ipliklerle dokunmuş kumaşların elastikiyet ve esneyebilirlik özellikleri, kumaşın terbiyesi sırasında eşdeğer serbest bırakma veya büzme prosesi sayesinde daha da artırılmaktadır. Kumaşın yoğunlaşmasını sağlayan faktörler; kaplama ipliğin cinsi, ipliğe ilave edilen elastik olmayan komponent ve örgü konstrüksiyonudur. Bu üç faktörün etkisiyle kumaşlarda değişik elastikiyet, değişik karakteristik ve değişik toparlanma kuvvetleri ortaya çıkmaktadır. Eğer elastan kullanılarak dokunmuş bir kumaşta mamul haldeyken bir problem yaşanıyorsa, kullanılan ipliğin tip ve kompozisyonu, ham kumaşın konstrüksiyonu ve kumaşın terbiye koşullarının yanlış seçilmesinden kaynaklanmaktadır .

3.4.1. Çözgü Yönünde Elastik Dokunan Kumaşlar

Çözgü yönünde esnekliğe sahip olan kumaşlarda core-spun iplikler kullanılmaktadır. Genellikle bu ipliklerde 44, 78 veya 156 dtex spandex kullanılmaktadır [11]. Bu iplikler çözgüde kullanılmak için haşıllanırlar. Karışımda bulunan en fazla elyaf %’sine göre haşıl maddesi cinsi seçilmelidir. Çözgü ipliklerinde, spandex kullanıldığında istenilen kalıcı ve değişmez tansiyondur. Bu durum ancak yüksek performanslı bir çözgü sarma mekanizması ile sağlanabilir. İpliğin dokumaya uygun gerilme kapasitesi ve haşıl blokajı onun normal bir çözgüymüş gibi çalışmasını sağlamaktadır. Bunun için de yüksek verimli dokuma tezgahına uygun bir regüleli çözgü tansiyon kontrolü gerekmektedir [23].

Elastik dokumada dikkat edilecek hususlar şunlardır;

Dokumada elastik ipliklerle çalışma esnasında bazı özellikler çalışma özelliklerini etkilemektedir. Bu özellikler Şekil 25’de verilmiştir.

Çözgü yönünde esneyen dokuma kumaşlarda elastik uçların esnemesine izin vermek için atkı iplikleri yayılmalı, buna karşılık terbiye işlemlerinden sonra 1 cm’ deki çözgü sayısı rijit bir kumaştaki gibi sabit kalmalıdır.

En son makine ayarlarına karar vermeden önce 1 metrelik bir kumaş örneğinin dokunması tavsiye edilmektedir. Kumaş örneği 15 dakika kaynatıldıktan sonra uzama kontrol edilmelidir. Uzama istenenden fazla ise, atkı ipliği eklenmeli, istenilenden az ise daha az atkı ipliği kullanılmalıdır [1].

Core-spun iplikler ya da core bükülü iplikler hem atkıda hem de çözgüde kullanılabilir. Ancak, core-spun ipliklerin kalite sorunları nedeniyle çözgüde kullanılmasından mümkün olduğu kadar kaçınılmalıdır. Elastik veya katlı bükülü iplikler çözgüde kullanılmak üzere leventten haşıllanırlar. Haşıl maddesi iplikte en yüksek oranda temsil edilen elyaf türüne uygun olarak seçilir.

Çözgüden sabit ve üniform gerginlik özellikleri elde edebilmek için iplikler yüksek verimli bir çözgü makinesinde hazırlanmalıdır. Genel olarak haşıl, çözgünün streç özelliğini koruduğundan, bu tip iplikler proses sırasında normal çözgüler gibi çalıştırılabilir. Yüksek verimli dokuma tezgahı elektronik çözgü tansiyonu kontrol ünitesine sahip olmalıdır.

Elektronik kontrollü çözgü salma ve verimli bir levent tansiyon sistemi çözgü ipliklerinin sabit tansiyonda akmasını sağlar. Dokuma tezgahının durdurma lamelleri, tarakları gibi aksesuarlar normal kesik elyaf ipliklerinde kullanılanlardan farklı değildir [1].

3.4.2. Atkı Yönünde Elastik Dokunan Kumaşlar

Elastan iplikler özellikle Sulzer Ruti dokuma tezgahlarında atkı atma komponentleri ilave edilerek rahatlıkla çalışılabilmektedir. Kumaş eni için tarak eni ve bitmiş en geçerli ve bağlayıcıdır. Spandex kumaş gerçek enine terbiye işlemleri sonunda gelmektedir. Tarak eni dokumacılar için bitmiş en ayarı için ideal ölçüdür.

Pazarda en yaygın elastik dokuma kumaşlar atkı iplikleri elastanlı kumaşlar olup, müşteri talebine göre ve kumaştan istenen esnekliğe göre, tüm atkı ipliklerinin elastanlı olabileceği gibi, bir atkı ipliği elastanlı diğer atkı ipliği normal kumaşlar da dokunabilmektedir [1].

Elastan iplikler atkıda verimli dokuma tezgahlarına bazı atkı atma elemanlarını adapte etmek suretiyle çalıştırılabilir.

Dokuma tezgahlarında, çok değişik elastan iplik kombinasyonlarında yapılan araştırmalar sonucunda; kancalı dokuma tezgahlarında 700 d/dk, projektil tezgahlarda 400 d/dk hız ile çalışmak mümkün olabilmektedir.

Kumaş eni konusunda tarak eni ve bitmiş en karar verici ve bağlayıcı bir noktadır. Ham kumaş eni bağlayıcı bir en değildir ve tamamıyla atkı tansiyonuna bağlıdır. Kumaş istenilen ene ancak bitim işlemleri sırasında getirilebilir. Dokumacı için en ayarında tarak eni esastır.

Kumaşta yeterli bir elastikiyet sağlanabilmesi için atkı ve çözgü sayıları uygun seçilmelidir. Atkı sıklığının yüksek tutulması kumaşın gerildikten sonra tekrar toparlanmasını garanti altına almaktadır. Çözgünün aşırı sıklıkta olması ise kumaşın atkı yönünde tekrar toparlanmasını zayıflatır, çok aşırı durumlarda tüm kumaşın atkı yönünde bloke olmasına neden olmaktadır

İpliğin katlarının düzgün bir şekilde sağılmasına yarayan farklı bobin ön sarım üniteleri farklı makaralardadır. Burada bobin üzerinde kaplayıcı folyeler kullanılması veya benzer önlemler alınması yararlıdır.

Fazla dolaşma eğilimi görülürse ipliklerin 60-70 °C’de hafifçe kondisyonlanması önerilebilir. Kondisyonlama süresi bobinin büyüklüğüne göre değişebilir, ancak oldukça uzun olmasında (vakumlu ortamda 2 saate kadar) yarar vardır.

Her durumda ipliğin bobinden sağılma hızının çok yüksek olmaması için en az iki ön sarım ünitesi veya atkı karıştırıcı kullanılmalıdır. İplikteki her türlü düzgünsüzlüğü ortadan kaldırabilen bir multi-color tezgahı da bu amaç için uygun olabilir.

Atkı akümülatörünün önünde bir atkı kopması oluğunda projektil tezgahı kendiliğinden durmadan iki renk atkıya dönüşebilir. Kopuk giderildikten sonra tezgah tekrar 4 renk atkıya göre çalışmaya başlar. Bu dönüşüm akümülatör sviçi yardımıyla gerçekleşir.

Doğrudan atkı atmada bir ipliğin ucunun ağızlığa girdikten sonra bir kanca başı veya projektil kıskacı tarafından yakalanması gereklidir. Elastik atkı atmada en kritik işlem budur. Elastik ipliklerle atılan atkı ucu daima geri toplama eğilimine sahiptir. Bu oluşum yüzünden, iplik ucunu yakalayan ünitenin onu çok daha yüksek bir kuvvetle kavrayıp geri toplanmayı önlemesi gerekir. Kıskaçların kıstırma yüzeyine ve kıstırma kuvvetine özel bir dikkat göstermek gereklidir.

Bir projektil dokuma tezgahında atkı atma için birleştirilmiş projektil kıskaçlarından beklenen özellikle şunlardır:

- Projektil kıskaçlarında maksimum kıstırma kuvveti 2500 g olmalıdır.

- Projektil kıskacı geniş bir kıstırma alanına ve yivlere sahip olmalıdır.

Aynı kriterler kanca başlığı yapısı için de geçerlidir. Burada da farklı kanca mandalları, değişik kalitedeki iplikleri güvenli şekilde tutabilmektedir. İplik kıstırma ve yönlendirmenin yanında iplik kopuşları üzerinde de durulmalıdır. Her durumda iyi kontrollü bir atkı atma için elektronik kontrollü iplik frenleri şarttır.

Projektil tezgahlar için EFB elektrik kontrollü, 2 kaşıklı iplik freni bunun için uygun olmaktadır. Projektil tezgah ile çalışıldığında atkı atma evresi atılan atkının geri çekilmesi ile tamamlanmaktadır. Geri manivela ayarları düzenli biçimde yapılmalıdır. Projektil dokuma tezgahlarındaki kenar ipliği mandallarının kıstırma kuvveti elastik ipliği kaydırmayacak şekilde yüksek tutulmalıdır [1].

4.5.Dokumada Spandex İplik Kullanılırken Dikkat Edilmesi Gereken Noktalar

Ø Kumaşın boyunda ve eninde elastan miktarı %35’i geçmemelidir. Bi-elastik kumaşlarda %25 olmalıdır.

Ø Elastik ipliklerin atkı ve çözgüde kullanılması sırasında üzerine gelebilecek yükleri taşıyacak derecede mukavim olmasına dikkat edilmelidir. Üretim şekli göz önünde bulundurulmadır.

Ø Çözgü ve atkı ipliklerin tansiyonları doğru ayarlanmalı kopuşların önlenmesi için kontrol altında tutulmalıdır.

Ø Mamul kumaş eni tasarlanırken, tarak eni göz önünde bulundurulmalıdır. Ham kumaş eni hiçbir zaman bağlayıcı olmazken, kumaş gerçek enine terbiye işlemlerinden sonra ulaşmaktadır. Bu yüzden tarak eni bitmiş en ayarı için ideal kriterdir.

Ø Kumaştan beklenen esneklik, atkı ve çözgü sıklığına bağlı olarak değişmektedir.

Ø Elastik ipliklerin dolaşmasının önlenmesi için bükümlerin fikse edilmesi gerekir. Kumaş kenarı kumaş konstrüksiyonlarına bağlı olarak değişmekte olup, kısa iplik uçlarını gergin tutacak işlemlerden kaçınılmalıdır.

Ø Kumaş sarım gerginliğinin sabit tutulmasıyla kumaşın kırışması önlenebilmektedir.

Ø Ham kumaşın gerdiriciler tarafından önce bir miktar büzülmesine imkan verilmeli, kumaşın kaymasını önlenmesi için kumaş serme levendinin yüzeyinin bir miktar pürüzlü olması istenmektedir.

Ø Ham kumaşın gerdiriciler tarafından tutulması sırasında hasar görmemesine dikkat edilmeli.

5.SPANDEX İÇERİKLİ KUMAŞLARA UYGULANAN TERBİYE İŞLEMLERİ

Elastan kumaşların terbiye işlemlerinde, kumaşta elde edilecek nihai boyutsal stabilite ve kıvrılmama özelliği önem taşır. Terbiye işlemlerinin sırası ve sayısı, çeşitli faktörlere bağlıdır. Bu faktörlerin en önemlileri:

- Kullanılan elyaf cinsi,

- Makine seçimi,

- Maliyettir [22].

5.1. Ön Terbiye İşlemleri:

Ön terbiye işleminde izlenilecek işlemlerin sırası görünüme, beklenen performansa ve kumaş kompozisyonuna bağlı olarak gerçekleştirilir. Tüm elastik kumaşlar için tekbir kalıplaşmış proses öngörülemez ancak esnek kumaşlar için ön terbiye de şu işlem sırası genellikle uygulanmaktadır;

1- Gevşetme

2- Isıl fiksaj

3- Yıkama

4- Pişirme

5- Ağartma

6- Boyama/Baskı

7- Apre

Gevşetme ve ısıl fiksaj işlemleri elastanla ilgili olup, giysinin performansını belirleyen işlemlerdir. Diğer işlemler ise elastana özgü özellikleri korumaya yönelik olmalıdır. Bu sıralanmış işlem sırası bazı dokuma veya çoraplar için uygulanmaz. Kontinü proseslerde de değişik işlemler uygulanmaktadır [25].

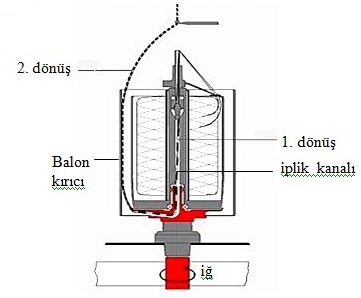

5.1.1. Gevşetme (Relaksasyon)

Elastanlı kumaş dokuma işleminden sonra boya veya apreden önce gevşek durumda iken buhar, sıcak su veya ılık solventlere maruz bırakılmalıdır. Spandex ipliğin dokuma sırasındaki gerilimden oluşan stresler ham kumaşın gevşetilmesiyle ortadan kaldırılır. Bu stres kumaşın yapısını bozabilir, dizaynı deforme edebilir ve kumaşın buruşmasına neden olabilir. Bu etkiler özellikle düzgün yüzlü ve düzenli desene olan dokuma veya örgü kumaşlarda ortaya çıkmaktadır. Düzgün, sorunsuz bir boyama ve apre işlemi gerçekleştirmek istiyorsak ham kumaştaki çekme potansiyeli yok edilmelidir. Elastanlı kumaşlar apre işleminin erken bir safhasında aşağıdaki yöntemlerden biri kullanılarak gevşetilirler;

1- Buhar masasından geçirilerek

2- Buharlı gergefleme

3- Solventli yıkamayla

4- Sıcak su ile işlemle

Genellikle buhar masasından geçirme işlemi tercih edilmektedir çünkü, tam bir gevşetme etkisi bu şekilde sağlanmaktadır. Gevşemenin süresi, hızı kumaşın yapısına ve buhar üretim hızına bağlı olarak değişmektedir.

Ramöz girişinde buharlama metodu, aşırı besleme ve makinenin en ayarlamaları sayesinde iyi bir kumaş çekme kontrolüne olanak sağlar. En önemli avantajı, tüm çalışma boyunca sabit bir kumaş eninin sağlanabilmesidir.

Sıcak su ile relaksasyon, düşük gerilimli açık en yıkama makinelerinde yapılabilir. Temizleme (yıkama) ve çekme 60-95 °C sıcaklıklarda birleştirilerek başarıyla yapılabilmektedir [22].

5.1.2. Yıkama İşlemi

oya ve aprelemeden istenildiği gibi sorunsuz ve çok iyi sonuçlar almak için iplik yapısındaki yağların ve işletme kirinin iyi bir şekilde temizlenmesi gerekmektedir. Yıkama işlemi sulu banyolarda veya solvent temizliği ile yapılabilmektedir. Spandex için deterjanlı yıkama yeterli olmaktadır ancak spandexle beraber kullanılan sert elyafında özellikleri göz önüne alınmalıdır. Yıkama işleminde ısı 50°C’ye ayarlanır ve yüksek bir flotte oranı hazırlanır ve 0.5 g/I su yumuşatıcı, 1g/I trisodyum fosfat, 1-2 g/I noniyonik deterjan kullanılır. Makine birkaç defa döndürülür, 15 dk içinde 80°C’ye ısıtılır. 80 °C’de 30-45 dk çalışılır sonra 50°C’ye soğutulur, banyo boşaltılır veya bol su ile durulanır. Berrak ve nötr olana kadar sıcak ve soğuk durulama yapılır. Malzemelerin oranları suyun özelliklerine, sert elyafın türüne göre ayarlanmaktadır.

Çok kirli ham kumaşlar ısıl fiksaj öncesi trisodyum fosfat ve solvent emulgatör içeren banyoda yıkanmalıdır. Solvent kalıntılarını çıkartmak içinse ayrıca bir yıkama yapılmalıdır. Kumaşın yanıcı solventlerinin çıkartılmamış olması kurutmada yangın çıkarabilmektedir bu nedenle boyamada yeterli havalandırma yapılmalıdır [26].

5.1.3. Isıl fiksaj

Kumaştaki çekmeyi azaltmak, kıvrılmayı önlemek ve kumaş boyutlarını tutturabilmek, renk atmasını önlemek için yaş işlemlerden önce mutlaka ısıl işlem uygulanmalıdır. Yaş işlemden sonra ısıl fiksaj yapılması önceden fiksaj yapılmasına kıyasla daha az stabil, daha kıvrık ve daha az beyaz kumaşlar elde edilmesine neden olmaktadır. Bu nedenle kumaşların ön fiksajlı olarak işlem görmesi iyidir. Bu işlem ile kumaşa kontrollü olarak ısı verilmektedir, kumaşın üzerine sıcak hava üfleyen düz ramöz kurutucular bu işlem için uygundur. Elastanlı kumaş kontrollü olarak 180°C’nin üzerinde ısılara (max 200°C kısa süre) 45-90 saniye arasında maruz bırakılarak ısıl fiksaj yapılmaktadır. Düzgün birfiksaj için ramözün içindeki sıcaklığın sürekli kontrol edilmesi önemlidir.

Isı fiksesi (ısıl fiksaj) işleminin sıcaklık ve süre parametrelerinin kumaş özellikleri üzerinde etkisi büyüktür. Tablo 12’de bu özelliklerin sıcaklık ve süre artışındaki davranışları görülmektedir.

Tablo 13: Isıl fiksaj sıcaklık ve süresinin kumaş özelliklerine etkisi

|

Isıyla çekme işleminden sonra spandex kumaşta hala az bir miktarda çekme kalır. Bu nedenle spandex kumaşta oluşabilecek yaş işlem sonrası çekmeyi önlemek için istenilen bitmiş enden %5 ile %15 arasında daha geniş fiksajlanmalıdır[26].

5.1.4. Pişirme

Pişirme-kaynatma işlemi; elastik kumaşlarda son rengi lekeler ve çizgiler olmaksızın elde etmek için, yalnızca elastan life uygulanan silikon yağlarının değil, diğer lif materyalinin yapısında bulunan safsızlıkların (pamuktaki renkli safsızlıklar) uzaklaştırılması gerekir. Bu işlem pişirme kaynatma prosesi ile yapılır. Pişirme kaynatma işlemi mümkün olduğunca düşük alkali ( 2 g/l) soda miktarı ile yapılmalıdır [6].

5.1.5. Ağartma

Ağartma genellikle elastan içeren kumaşlar için gereklidir. Elastanın doğal rengi tatmin edici olduğu için ağartmaya diğer liflerin sarılığını gidermek ya da elastanın eldesi sırasındaki isleri ve lekeleri gidermek için başvurulur.

Elastanın renk tonları nüanslama yapılarak istenildiği gibi değiştirilebilir. Sezilebilir bir hasar vermese bile, parasetik asit kullanılarak uygulanan ağartma formüllerinin kullanımında dikkatli olunmalıdır. Çünkü bu bileşik pH 7’nin altına düştüğünde elastanı sarartır.

Sodyum hipoklorit, kalsiyum hipoklorit ve sodyum klorit gibi klor içeren ağartma maddeleri elastanda sararma ve bozulmalara yol açacağı için bunlardan kaçınılmalıdır.

Spandex kumaşlarda ağartma;

1- İndirgeyici yıkama

2- İndirgeyici ağartma

3- Optik beyazlatma ile yapılabilmektedir.

Spandex kumaşlarda en kalıcı beyazlık Flüoresan beyazlatma maddesiyle uygun miktarda renk tonlandırıcısı kullanılarak sağlanmaktadır. Elde edilen beyazlığın kalıcılığını şu gibi etmenler azaltmaktadır;

1- Kalitesiz flüoresan beyazlatıcı

2- Yanıcı madde ile ısıtılan hava ile kurutma

3- Kalitesiz yumuşatıcılar

4- Boyahane atmosferindeki zararlı dumanlar

5- Depo şartlarının kötülüğü

6- Aşırı duman (azot oksit, yanmış gaz dumanlar)

7- Doğal veya suni aşırı ışık

8- Hava geçirmeyen ve tepkimeye girmeyen ambalaj

9- Fenolik türevler açığa çıkaran ambalaj malzemesi [25]

5.2. Elastan İçerikli Kumaş Karışımlarının Boyanması

Elastanların bir çok boyaya karşı afinitesi vardır. Bu özelliği karışım kumaşların boyanmasında avantajlıdır. Asit, krom, dispers, bazı reaktif boyalar ve çok az direkt, sülfür boyaları elastanın boyanmasında kullanılabilir. Bunlarla iyi ışık ve yıkama haslıkları gösterdikleri gibi, iyi bir boya formasyonuna da sahiptirler.

Krom boyaları parlak renk vermezler, bazı renklerde de ışık haslıkları düşüktür. Dispers boyalar da açık renklerde iyi netice verirler. Buna karşılık koyu renklerde ışık haslıkları limitlidir. Netice olarak elastan miktarı düşük olan kumaşlarda renk haslıklarını tutturmak mümkündür (Tablo 13) [5].

Bir karışım boyamada, elastanın da boyanıp boyanmayacağı, kumaştaki elastanın örtülme derecesine bağlıdır. Core iplikte bu hemen hemen tamdır. Kaplanmış ipliklerde daha az, yalın elastanda en azdır. Bu durumda; mat elastan yerine şeffaf elastan kullanılması, boyamada rahatsız edici görünüm oluşması eğilimini azaltır. Boyarmaddeler, karışımdaki diğer komponenti elastandan daha koyu boyuyorlarsa, mat elastan arada sırıtacaktır. Buna karşılık, şeffaf ve parlak elastan kumaşta sırıtmaz, daha yüksek haslıklar verirler [14].

Kırışmaya meyilli olan materyaller, açık ende, yani jiggerde ya da leventte boyanmalıdır. Jiggerde boyandığı zaman, makine üzerinde kumaş gerginliğinin yeterli derecede düşük olması gerekmektedir. Eğer bu sağlanırsa, kenarları kıvrılmayan stabil kumaş (dokuma kumaş) ekonomik olarak jiggerde boyanabilir. Su kabarcığı oluşumuna neden olan gereksiz duruşlardan kaçınılarak ve işlem süresi ve sıcaklığını mümkün olduğunca minimuma getirilerek iyi bir kalite elde edilebilir. Su kabarcığı, kumaşın düzgün yüzeyini bozabilir ve kolaylıkla kırışmaya neden olabilir, bu ancak gerilimi artırmakla önlenebilir, ancak bu da kaliteyi bozabilir.

Eğer elastik materyal jigger üzerinde hafifçe uzatıldıysa, bu bir sonraki kurutma prosesinde bir aşırı besleme ile düzeltilir. Ancak, ya aşırı kumaş geriliminden ya da yüksek sıcaklıklarda uzatılmış işlem sürelerinden dolayı, uzama istenilen değeri aşarsa orta derecedeki bir kurutma prosesi için ramözde aşırı besleme ayarı, her zaman uzama etkisini düzeltmek için yeterli olmayabilir. Böylece, boyanmış kumaş serbest haldeki ham kumaştan hafifçe daha uzun olabilir, aynı zamanda daha düşük m2 ağırlığı ve azalmış bir elastikiyete sahip olabilir. Bu istenmeyen durumu önlemek için, boyama sıklıkla leventte yapılır.

Elastik kumaşların leventte boyanabilmesi için, kumaşın bir ön çektirme işlemine tabi tutulması, ayrıca mümkünse otoklavda enden çekme olmamasını sağlamak için sıcak hava ile fiksaj edilmesi gerekmektedir. Ramözün sonunda kumaş, sabit bir gerilimde düzgünce boyama levendine sarılır.

Otoklavda, flotte, eğer mümkünse, sadece içten dışa doğru sirküle edilmelidir. Flottenin akış hızının azaltılmasıyla 0,1-1,2 barlık bir diferansiyel basınç elde edilmeli ve flotte sıcaklığı yavaş yavaş arttırılmalı veya azaltılmalıdır.

Jiggerde boyamanın aksine, levent boyamada özellikle koyu tonlar boyanırken her zaman moire hatası riski vardır. Bu risk sarım gerilimini sabit tutmakla, sıcaklığı yavaş yavaş değiştirmekle ve büyük çaplardaki boyama leventleri kullanmakla azaltılabilir.

Kırışmaya meyilli olmayan kumaşlar, halat formunda overflow ya da jet boyama makinelerinde boyanabilirler [11].

Tablo 14: Boyarmadde tipleri ile elastan elyafının renklendirilmesi

|

Tablo 15: Elastan karışımlı kumaşların boyayan boyarmadde tipleri [11]

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

*: Uygun s: Bazıları uygun

5.3. Elastan İçerikli Kumaşlarda Bitim İşlemleri

Elastanlı kumaşların tuşe, görünüm ve boyut özelliklerini olumlu yönde düzeltmek için apre işlemleri uygulanmaktadır. elastanlı mamullere mekanik ve kimyasal apreleme uygulanabilmektedir. İşlem esnasında uygulanılan gerilimin, sıcaklığın, sürenin ve kimyasal maddelerin sürekli olarak kontrol edilmesi gerekmektedir [25].

5.3.1. Elastanlı Kumaşlara Uygulanılan Mekanik Apreleme İşlemleri