HAŞIL DAİRESİ

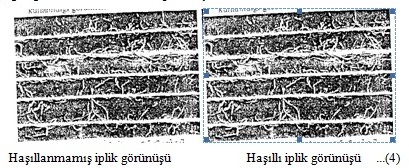

Çözgü ipliklerine dokumadaki darbeli ve gerilimli çalışmaya dayanabilecek şekilde mukavemet kazandırmak , dokumadaki çalışma esnasında yan yana hareket eden ipliklerin birbirine dolaşmamaları için yapıştırılmalarına , dokumada çalışma kolaylığını sağlama açısından düzgün ve kaygan bir zemin elde etme olayına Haşıllama , bütün bu özelliklerin temin edilmesini sağlayan sıvıya da Haşıl diyoruz.

Haşıllama yukarıda yukarı da belirtildiği gibi ipliklerin bir makine vasıtası ile haşıl maddesi içerisinden geçirilmesi olayıdır. Amaç, dokumada verim , randıman ve kaliteyi artırmak.

Haşıl eriğinin iplik bünyesine kadar girmesi sonucu kaygan, mukavemetli ,elyaf uçları yapışmış iplik elde etmektedir.

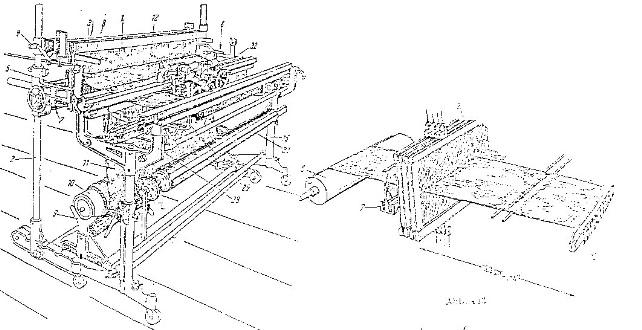

haşıl makinesi

Haşıllama Tekniği

Haşıllama , iplik numarası elyaf cinsi dokuma sıklığına bağlı olarak isteğe uygun bir şekilde yapılmalıdır. Hatalı yapılacak haşıldan geri dönüşüm mümkün değildir. Ancak amaca uygun olmayan ucuz kumaşlar üretilerek , düşük devirli ve gerginlikli tezgahlar kullanılarak kumaş değerlendirilir ki bu da istenmeyen bir husustur. Aşağıda belirtilen hususlar bu hatanın yapılmaması için önemlidir.

1) Haşıllanacak çözgü ipliklerinin numara ve sıklıklarının tespit edilmesi

2) İplik cins ve kimyasal yapılarının belirlenmesi

3) Hazırlanacak haşıl reçetesinin ve haşıl maddelerinin iplik cinsine uygun olması

4) Haşıl makinesinin özelliklerine uygun materyal kullanılması çalışmadaki kontrol noktalarının belirlenmesi ve ayarlarının tam yapılması

5) Reçetenin hazırlama sırasında ve haşıllanmadan sonra fiziksel ve kimyasal kontrollerin yapılması gerekmektedir. ...(2)

Haşılın Görevi

1) İplik üzerindeki elyaf uçuntularını yapıştırır.

2) Mukavemet kazandırır

3) Kaygan bir yüzey kazandırır

4) Dokumada pamuklanmayı önler

5) Dokumada sürtünme direncini azaltır

6) İplik elastikiyeti azalır

7) Dokuma için iplikte olması gereken rutubeti verir

8) İplik kalitesini artırır.

Haşılın getirdiği faydaların yanı sıra kumaşa terbiye işlemlerinin kolay uygulanabilmesi için kolaylıkla sökülebilir olması gerekir. Bunu da düşük maliyette bir reçete ile yapmak gerekir.

Aşağıdaki durumlarda haşıllamaya gerek yoktur.

a) Kalın kumaşların mukavemetli çözgü iplikleri için kısmen kontrollü olarak

b) Katı ve bükümlü ipliklerde

c) Fazla gerginliğe tutulmadan dokunan iplikler için

Haşıl Maddeleri

3’e ayrılırlar

1) Yapıştırıcı maddeler

2) Yumuşatıcı ve yağlaşıcı maddeler

3) İlave yardımcı maddeler

Yapıştırıcı Maddeler

Elyaf cinslerine göre seçilirler. Aşağıdaki tabloda görüldüğü gibi haşıl için en çok kullanılan doğal maddenin NİŞASTA olduğunu görmekteyiz. Mısır ve patates nişastası en çok kullanılır. İkinci olarak en fazla modifiye nişasta maddelerin eter ve esterlerinin kullanıldığını görürüz.

Ham nişasta suda çözünmez. Nişastanın kolay çözünmesi ve daha sonra terbiyede kolay sökülmesi açısından nişasta içine eter v ester verilir. Bunlar suda kolayca çözünürler. Bunlara modifiye nişasta eter ve esteri denir . Tabloda hangi materyallerin haşıllanmasında kullanıldığı görülmektedir.

| Haşıl maddesinin cinsi | (1) Tabii elyaf | (2) Suni elyaf | (3) Sentetik elyaf | (4) karışım elyaf |

| Doğal maddeler a) Nişasta b) Proteinli maddeler c) Alginatlar d) Albüminli maddeler | x x x x | |||

| Modifiye doğal maddeler e) Nişasta eteri f) Nişasta esteri | x x | x x | x x | |

| Selüloz bileşikleri g) karboksi metil selüloz h) metil-etil selüloz i) selüloz eteri j) selüloz glikolat | x x x x | x x x x | ||

| Sentetik maddeler k) polyvinil alkol l) poliakrilasidi-Na tuzu m) polimetakrilasidi-Na tuzu | x x x | x x x | x x x | x x x |

NİŞASTA

Nişasta ile selülozik bitkilerin yapısı birbirlerine benzemektedir. Nişasta bitki tohumlarından eldelenir. Aşağıda hangi bitkide ne oranda bulunduğu görülmektedir. Nişasta doğal haşıl maddesidir. Hidrofil karakterli elyaflar için kullanılır.

Mısır tohumunda %78

Buğday tohumunda %68

Pirinç tohumunda %75

Patates tohumunda %20

Nişasta uzun glikoz moleküllerinden oluşmuştur. İki ana kısımdan meydana gelir.

1)Amylopektin: Nişastanın pelteleşen kısmı olup nişasta içerisinde %70-80 oranında bulunur. Suda kolayca çözünür. Haşılım esas özelliğini verir. Mısır nişastasında %78 oranında bulunur.

2)Amylose: Haşılda kıvamlaşmayı sağlayan kısımdır. Haşıl kuruyunca iplik üzerinde jelatinimsi bir film meydan getirir. Suda çözünmez ,yapısı kristaldir. Mısır nişastasında %27 , patates nişastasında %22 oranında bulunur.

Nişastanın Açılması

Nişastanın molekül yapısı iplik bünyesine girmeyecek kadar büyüktür. Bunun küçültülmesi gerekmektedir. Yani moleküller parçalanmalıdır. Nişastanın içinde bulunan amylopektin ve amylose tanecikleri birbirine bağlanmış halde bulunduklarından nişasta suda çözünmez. Sıcaklık 60 ºC üzerine çıkınca nişasta tanecikleri şişer. Devamlı karıştırma ile homojen bir çözünme başlar. Isının devamlı olması gerekmektedir. Sıcaklık 60 ºC altına düşerse jelatinleşen haşılın tekrar kullanılması mahsurludur. Ani elektrik kesilmeleri haşılın zayiatına neden olur.

Aşağıda nişasta cinslerine göre donma ve pelteleşme dereceleri görülmektedir.

Mısır nişastası 75 ºC

Buğday nişastası 80 ºC

Pirinç nişastası 80 ºC

Patates nişastası 65 ºC

Yani bu sıcaklığın altına düşmek sakıncalıdır.

Nişasta iki kısım da parçalanır.

A- Fiziksel ve mekanik parçalanma

1) Isı ve basınç altında karıştırma ile

2) Infa-ruj ışınları ile

3) kum halde yüksek ısı tatbiki

B- kimyasal parçalanma

1) Enzimlerle

2) Oksidasyon maddeleri ile

3) Asitlerle

4) Alkolilerle

Bu metotlar arasında en iyisi ısı ve basınç altında karıştırma suretiyle parçalamadır ve bu en emin yoldur. Kimyasal parçalamada da reaksiyonu istenilen seviyede tutmak gerekir. Aksi halde sorun çıkar. Piyasada en çok kullanılan ve en ekonomik nişastalar açılmış modifiye nişastalardır.

Açılmış nişastaların iplik bünyesine nüfuzu kolay olur. Ancak ; bunların pişirilmesi kontrol ve dikkat istemektedir. Aksi halde viskozite düşük olur ve haşıldan randıman alınamaz. Açılmış nişastalar pahalı olduklarından bunların kaliteli ince bezlerde kullanılması tavsiye edilir.

Nişastanın parçalanma hızı

a) Pişirme sırasında direk veya endirek buhar kullanımı

b) Haşıl pişirme kazanının açık veya kapalı olmasına

c) Haşıla ilave edilecek kimyasal maddenin cins ve miktarına bağlıdır.

Genellikle viskozite değişmemesi için endirek ısıtmalı , kapalı, haşıl kazanları kullanılır.

Aşağıda farklı cins nişastalara göre pişirme müddetleri verilmiştir.

Kalın mısır nişastası 75-105 dakika

İnce mısır nişastası 30-40 dakika

Patates nişastası 120 dakika

Nişasta haşılının kontrolü parçalanma açısından önemlidir. Bu husus haşıl viskozitesini (akışkanlığını ) etkileyecektir. Açılma derecesi iyot-potasyum/iyodür çözeltisi ile kontrol edilir.

Koyu mavi renk: açılmamış nişasta

Açık mavi renk: az açılmış nişasta

Mor-kırmızı-kahve renk: iyi açılmış nişastayı gösterir.

Nişasta hidrofil karakterli elyafların haşıllamasında , sentetik haşıl maddeleri ise hidrofob özellikli elyafların haşıllamasında kullanılır.

Burada dip not olarak nişastaya üre katılmasıyla haşılın dayanımının arttığı görülmektedir ve söküşü kolaylaşmaktadır. Hatta biraz Türk Kırmızı yağının ilavesiyle yapışkanlığın önlendiği görülmüştür.

Haşıla Yardımcı Maddeler

1) Haşılda en fazla %5 oranında kullanılan yağlardır. Don yağlı, yüksek asitli zeytinyağı gibi. Bunlar haşıla elastikiyet kazandırır.

2) %1 oranında ıslatıcı maddeler kullanılır. Bunlar haşıl sıvısını ipliğe nüfuz etmesini sağlar.

3) Diğer yardımcı maddeler olarak

a) Antiseptik (küf önleyici)

b) Köpük kesici

c) Hidroskopik

d) Parçalandıktan sonra bir araya gelebilme maddesi kullanılır.ancak bunlar zaruri halde kullanılırlar. Aksi halde maliyet artışı olacaktır.

Haşıllamada Rol Oynayan Faktörler

a) İç Etkiler

1- Tezgahta çözgüdeki gerginlik

2- Dokuma çerçevelerinin aşağı yukarı hareketi

b) Yüzeysel Etkiler

1- Gücü gözleri

2- Taraklar

3- Mekik

4- İpliklerin birbirine sürtünmeleri

Bundan başka dokuma tezgah ayarsızlığı , vibrasyon (titreşim) gibi hususlarda haşıllamada rol oynarlar.

NOT: 1 CM’DEKİ ÇÖZGÜ ADEDİ HAŞILLANACAK İPLİĞİN METRİK NUMARASINI GEÇMEMELİDİR.(yani Nm=34 ise 1cm de 34 iplikten fazla olmamalıdır)

HAŞIL MAKİNELERİ

Aşağıdaki bölümlerden oluşur.

1) Haşıl sehpası

2) Tekne

3) Kurutma

4) Çapraz çubuk

5) Çapraz tarak

6) Haşıllanmış levent sarıcı

7) Pişirme kazanı

Sehpa: Çözgü leventlerinin takıldığı sağ sol farkı olmadan leventlerin düzgün ve bir hizada hareket ettikleri, hareketlerinde frenlemenin olduğu, frenleme geriliminin eşit olduğu bir bölümdür. Her leventten sonra bir ip atılıp daha sonra kurutma çıkışında bu ipin yerini bir çapraz çubuğun aldığı bir bölümdür. Burada dikkat edilecek husus; çözgü leventlerinin düzgün sırası , frenleme ve çapraz çubuk ipliklerinin unutulmamasıdır.

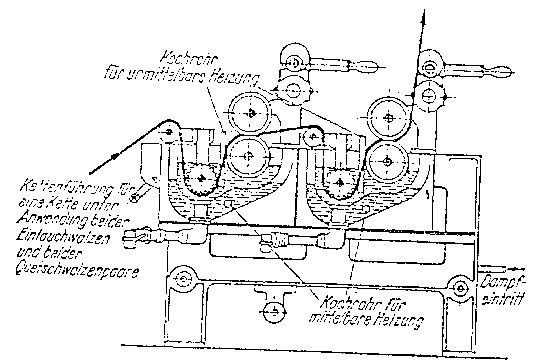

Tekne: çift yada tek tekneli olabilirler. Tekne içinde endirek ısıtmalı buhar boruları bulunur. Bu husus haşılın soğumaması içindir. Tekne içinde ayrıca daldırma ve sıkma silindirleri de bulunur. Daldırma: ipliklerin haşıl içine girmesi, Sıkma; haşılın iplik bünyesine girmesini sağlamak içindir. Burada sıkma miktarı iplik Ne ve sıklığına göre ayarlanır. Sıkma silindiri iki adet olup alt sıkma silindiri paslanmaz çelik olup, üst sıkma silindiri saf kauçuk veya keçe kaplı bir silindirdir. Kauçuk silindirin kaplanma kalınlığı ve sertliği haşıl alma oranına etki eder. Sertlikler normalden fazla ise ; iplik az haşıl alır, yumuşak ise; fazla haşıl alır.

Haşıl Teknesi

Kurutma: Haşıllanmış çözgünün taşıdığı fazla su sıkma silindirlerinin sıkması ile atılır. İpliğin kuruduktan sonra üstünde olması gereken rutubet miktarı düştükten sonra geri kalan tüm rutubet iplik bünyesinden atılmalıdır. İşte bu sıkma ve kurutma ile yapılır.

Kurutma makineleri iki çeşittir;

a) Kontakt kurutucular

b) Konveksiyonel kurutucular

Kontakt kurutucular silindirli kurutuculardır.

Konveksiyonel kurutucular ise;

a) Sıcak havalı

b) Infa-ruj ışınlı kurutuculardır.

Bu iki tip avantaj ve dezavantajları bulunmaktadır. Silindirli kurutucular çok fazla silindir ile onların ısıtılması için harcanan enerji fazlalığı ancak; en emin kurutma sağlaması gibi özellikleri vardır. Infa-ruj ışınlı kurutma çabuk yapılır zamandan tasarrufludur. Ancak; ışın, haşıl filmi üzerinde kötü etki yapar. En iyisi ınfa-rujun bir ön kurutma olarak yapılmasıdır. Veya aralıklı kurutma içinde kullanılabilir.

Haşıllanacak çözgü ipliğinin cinsine ve çıkış rutubetine bağlı olarak kurutma sıcaklığı ayarlanır. Kurutmanın aynı halde aynı hızda olması gerekmektedir. Aksi halde farklı rutubetler ortaya çıkar. Buda dokumanın randımanını etkiler.

Çapraz Çubuk Tarak: Haşıldan sonra kurutulan ipliklerin tek tek ayrılması gerekmektedir. Ön ayırma işlemini çapraz çubuklarla , esas ayırtmayı ise çapraz tarak ile yaparız. Çapraz çubuk altındaki döküntü ile çapraz çubuktan sonraki iplik ayırma açısı bize nişastamızın iyi parçalanıp parçalanmadığını ve kurutma hakkında fikir verecektir. Pratikte çubuk ile açılma açısının sivri köşesinin bir karış olması tavsiye edilir. Çapraz çubuk altına el sürüldüğünde alına toz içinde nişasta varsa bu nişasta iyi çözülmemiş demektir. Bu bir karışlık mesafe küçük ise iplik yaş demektir. Büyük ise çok kurudur. Çok kurulukta iyi değildir. İpliğin kırılganlığının artmasına neden olur. Nemlilik ise dokumada sorun yaratır. Pamuklanma olabilir. Uçuntu toplama olur.

Sarım Tertibatı: Sarımda levendin boşu ve dolusu tartılarak kesin tespitler yapılır. Yada sayaç yardımı ile uzunluk belirlenir. Gerginlik sarım boyunca eşit olmalıdır. Dolu levent çıkarılmadan önce uçların karışmaması için bant yapıştırılır. Sonra kesilir. Sarımda sabit çevresel hızın temini için bir diferansiyel tertibat kullanılır.

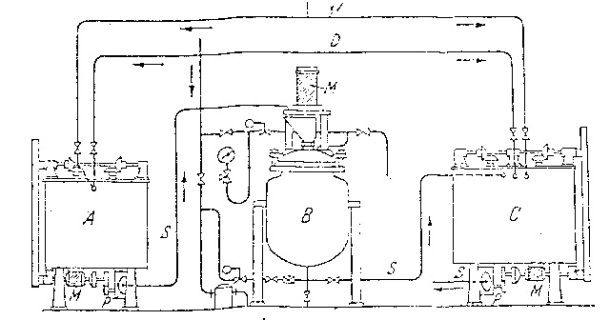

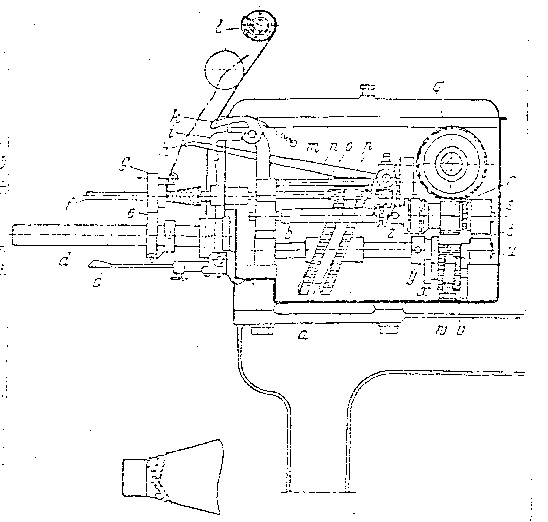

Haşıl Pişirme Kazanı:

Şekilde pişirme kazanının kesiti görülmektedir. Kesitte A bölümüne, haşıl hammaddesi ve su konur, B bölümünde haşıl pişirilir. Sonra C bölümüne sevk edilir. Haşıl teknesine C den pompalar ile haşıl gönderilir. Bunlar kapalı ve açık olabilirler.İçinde karıştırıcılar vardır.

Haşılda Kontrol Aletleri

1) Silindir sıcaklığını ve haşıl teknesi sıcaklığını ölçen termometre

2) Silindir baskılarını ölçen monometre

3) Makine hızını ölçen takometre

4) Çıkış rutubetini ölçen textometre

5) Buhar basıncını ölçen manometre

6) Haşıl viskozitesini ölçen viskozimetre

7) Haşıllı ipliğin uzama oranını ölçme aparatı

8) Salon nemliliğini ölçen higrometre

9) Çözgü uzunluğunu ölçmek için metre sayaçları

İpliğin Kurutma Silindirine Yapışma Nedenleri

1) Haşıl kafi derecede pişmemiş ise

2) Haşıl teknesi sıcaklığının 90ºC altına düşmesi ile

3) Kurutma silindir yüzeyi pürüzlü ise

4) Sıkma silindirlerinin kafi sıkma yapmayıp fazla haşıllı ipliğin tekneden çıkması ile

5) Kurutma silindir yüzeyi kirli ise

6) Buhar basıncı düşerse

7) İpliğin imal edildiği pamuğun tam olgun olmaması

Haşıl Almayı Etkileyen Faktörler

1) Haşıl viskozitesi

2) Haşıl makinesinin hızı

3) Sıkma silindirlerinin basıncı

4) Haşıl makinesindeki haşılın sıcaklığı

5) Bekletilmiş haşılın kullanılması

6) Kurutucu sıcaklığı

Renkli ve Beyaz İpliklerin Haşıllanması

Kısmen boyalı ve ağartılmış iplikleri içeren çözgü leventleri %130 gibi bir su içermektedir. Bu miktar mekanik bir işlem ile % 70-80 e kadar düşürülür. Daha sonra kurutma yapılarak; ki bu ıslak levent içinden sıcak hava geçirilerek yapılır. Bundan sonraki nem miktarı %30 olur. Bu kurutma aşağıdaki metotlarla yapılır

1) Açık devreli kurutucular

2) Normal basınçlı kapalı devre kurutucular

3) Basınç altında kapalı devre kurutucular

Bu kurutucular ile ipliklerdeki suyun %60-70 kadarı uzaklaştırılır. Sonuçta %30 kadar nem kalır. Eğer bu nem miktarını uzaklaştırmadan iplikleri haşıla alırsak; teknedeki haşılın viskozitesi düşeceğinden haşıl konsantrasyonu bozulacaktır. Yine de nem miktarı %30 olabilen boyalı iplikler teknede su salacağından haşıl konsantrasyonu hazırlanırken biraz yüksek tutulur. Bu şekilde denge sağlanmış olur.

Haşılda Çözgü Gerginliği

İpliklerin haşıl almasını aşağıdaki faktörler etkiler

1) Çözgüdeki statik gerginlik vasıtası ile oluşmaktadır. Bu gerginlik dokumada ağız açılmasında da olmaktadır. (dinamik)

2) İpliklerin birbirine sürtünmesi ile

3) Tezgahtaki mekanik parçalara sürtünme ile gerilimler olmaktadır.

4) Haşıllama sırasında daldırma silindirleri ile çözgü leventleri arsında ki gerginlik

5) Daldırma silindirleri ile sıkma silindirleri arasındaki tekne içi gerginlik

6) Kurutma esnasında kurutma silindirleri arsındaki gerginlik

7) Kurutma çıkışı ile dokuma levendi arsındaki gerginlik

Haşıllama Sonrası Haşılda Olması Gereken Özellikler

Haşıl çıkışında gerek tahar gerekse de düğüm sehpası ile özellikle haşıllı iplikte olması gereken bazı özellikleri dikkate almamız ve bunu aramamız gerekmektedir. Bunlar bize dokumanın verimini ve randımanını hatta bezin kalitesini yakalamamıza yardımcı olacaktır. Bunlar;

1) Haşılda kullanılan madde ve haşıl bileşiminin hedef kumaşa uygunluğu

2) Haşıl maliyetinin optimizasyonu

3) Pişirmede , teknede , ve Haşıllama esnasındaki viskozitenin eşitliği , homojenliği ve iplik bünyesine uygunluğu

4) Yapışmaya karşı dayanım

5) Şeffaflığı

6) Küfe dayanımı ; haşıl ile iplik bünyesinde oluşan rutubetten dolayı uzun süre bekleyen dokuma leventlerinin küflenmesi olmaktadır. Bunu önlemek için haşıl reçetesine bir madde ilave etmek gerekir.

7) Koku

8) Yapışma kabiliyeti

9) Yumuşaklık

10) Yağlama ve kayganlık

11) Köpüklenme durumu

12) Bükülme kabiliyeti

13) Haşıllanan çözgü ipliğinde çekme ve uzama

14) Sürtünme mukavemeti

15) Higroskopi (rutubet değişimine karşı dayanım)

16) Haşıl konsantrasyonunun Refraktometrik kontrolü

Bu kontrol

a) Haşıl pişirme kazanında

b) Piştikten sonra

c) Haşıl teknesinde yapılmalıdır.

17) Pişirme kazanı ve teknesindeki PH değeri

18) Büküm finisajına zorluk

19) Karışımda elyaf cinslerini birbirinden ayırt etmek için boyar madde kullanımını engelleme

20) Bağlama devri

21) Haşılın ipliğe nüfuz etme özelliği

22) Sertlik değeri ( GURLEY değeri )

23) Haşıllanmış ipliğin kopma direnci

24) Haşılın istikrarlığı

25) Elastikiyet

26) Kabuklanma

27) Sökülebilme

28) Gerilme

29) Homojenlik durumu

30) Haşılın sürekliliği

Bir malı haşıllamadan önce makine hakkında aşağıdaki hususların bilinmesi gerekir

1) Kaç daldırma silindiri vardır

2) Teknedeki baskı silindir adedi

3) Kurutmaya giriş gerilimi kaçtır?

4) Kurutma çıkış gerilimi kaçtır?

5) Çözgü gerilimi nedir ?

6) Rutubet ayarı

7) Makine hızı

8) Sıkma basıncı

9) Buhar basıncı

Haşıllama Seyri

Haşıla başlanmadan önce aşağıdaki işlemler yapılır.

1) Uygun Haşıl Reçetesinin Hazırlanması

Haşıllanacak çözgünün elyaf cinsine, iplik numarasına ve sıklığına bağlıdır.

2) Haşıl Hazırlanması

Hazırlanacak haşıl miktarı , Haşıllanacak iplik miktarına uygun olmalıdır.aksi halde artan haşıl maliyet yükselmesine neden olur.

Haşıl Kontrol Defterinde Bulunacak Bilgiler

1) Haşıllanan kumaşın tip no su , iplik cinsi, elyaf % si

2) Çözgü iplik numarası

3) Viskozite (haşıl pişirme teknesinde- haşıllamada- haşıl teknesinde)

4) Refraktometre katı madde yüzde miktarı

5) Makine hızı

6) Teknedeki haşıl sıcaklığı

7) Çözgü sıklığı, T.Ç. tel sayısı

8) Kurutma silindirlerinin sıcaklığı

9) Buhar basıncı

10) Çözgü uzama

11) Tatbik edilen haşıl reçete no su

12) Haşıl alma oranı % miktarı

13) Haşıllama tarihi , posta

Haşıl Alma Oranı İle Sıkma Silindirleri Baskısı Arasındaki İlişkiler

Haşıl alma oranları başlıca ; iplik numarasına , çözgü sıklığına haşıl konsantrasyonuna, makine hızına , haşıl teknesindeki sıkma silindirlerinin sıkma oranlarına , haşıl sıvısının viskozitesine ve haşılın sıcaklığına bağlıdır.ayrıca ipliğin yumuşak ve sert olması veya bükümü de haşıl almayı etkiler.

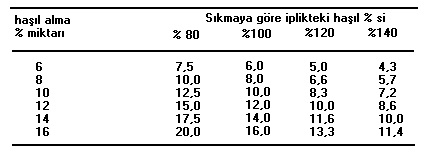

Muhtelif sıkma oranlarının haşıl alma % miktarına etkisi aşağıdaki çizelgede gösterilmiştir;

Haşıl teknesi sıcaklığı: Haşıl teknesinin ve haşıl sıvısının sıcaklığı , haşıl alma oranını ve mukavemet artışını etkiler. Sıcaklık arttıkça daha fazla haşıl ipliğe nüfuz edeceğinden ipliğin mukavemeti de artar.

İplik yoğunluğu: Bükümü az veya fazla olmasına veya yumuşak veya sert olmasına birde numarasına bağlıdır. İpliğin bu özelliğine göre haşıl sıvısının iplik içine nüfuz etme kabiliyeti de değişebilir.

Makine hızı: Haşıllanmış ipliğin sabit bir çıkış nemliliğinde kurutulması gerektiğinden makine hızının sabit tutulması gerekir. Makine sık sık duruş yapacak olursa makine çalışmaya başladığında ilk anda normal hızına erişemeyecektir. Bundan dolayı Haşıllanmış iplik daha fazla kuruyacaktır. Bu da çözgünün değişik rutubetli çıkmasına neden olacaktır. Dolayısıyla mukavemet ve elastikiyet azalmasına ve uzama miktarında varyasyona neden olacaktır. Bunun için haşıl makinelerinin hızlarının tekstometre ile daima aynı çıkış rutubetine uygun ayarlanması gerekir.

Levent gerginliği: Farklı gerginlikteki çözgülerle, dokuma güçlülüğü meydan gelir ve dokuma yüzeyini bozar. Aynı zaman da kopuşlar artabilir. Islak ve fazla nemli iplikte germe azar azar artarken , uzama daha hızlı artar ve sonradan her ikisi arasındaki oran ters olur. Bu duruma göre; ıslak pamuk ipliğinin mukavemeti , kuru pamuk ipliğinin mukavemetine nazaran yüksek ise de esnemeye karşı düşük olduğundan kolayca uzamaktadır. Dolayısıyla haşıl makinesinde çalışan pamuk ipliği, haşıl teknesine gelinceye kadar , germe kuvvetiyle doğru oranda uzamış iken , haşıl teknesine girip ıslandığı anda artmaktadır.

Gerçi iplik kururken kendini biraz toplasa bile hiçbir zaman baştaki durumuna dönmez.bunun için çözgü iplikleri mümkün olduğu kadar az gerilimle haşıl teknesine ulaştırılmalıdır. Bu gerilimi ayarlamak için 4 çare bulunmuştur.

1) Çözgü leventlerini farklı ağırlıklarda frenlemek

2) Çözgü leventlerindeki ipliklerin birbirine en az veya hiç değdirmeden haşıl teknesinden geçirmek

3) Haşıl teknesinin önüne çekme silindiri yerleştirmek

4) Çözgü leventlerini bir düzen yadımı ile azalan çevre uzunluğu ile orantılı olarak gittikçe artan bir hızla döndürmek.

Çözgü Uzaması: Çözgü uzaması, çözgü leventleri genişliğince muhtelif faktörlere bağlıdır. Bunlar arasında çekişten dolayı , çözgü uzamasının fazla uzaması , iplik mukavemetinin azalmasına sebep olur. Çözgü uzaması en fazla % 1 olarak kabul edilmektedir. Çözgü uzaması , haşıl makinesi üzerinde bulunan çözgü uzama kontrol aparatından okunur. Bunun haricinde çözgü uzaması iki şekilde ölçülebilir.

1) Haşıl makinesine verilen haşılsız çözgü uzunluğu ile makineden çıkan çözgü uzunluğu arsındaki farkın oranlanması ile

2) Makine girişinde ve çıkışında bulunan iki adet metre sayacı arasındaki farktan uzama tespit edilir.

Bunlar tam doğru sonuç vermeyebilirler. Bunun sebebi haşıl leventleri gerginliğinin tam olarak ayarlanamamasıdır.

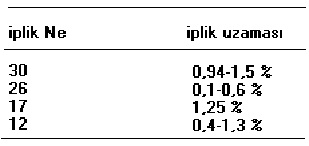

Çözgünün uzaması çekişe bağlı olmakla beraber ipliğin kuruma derecesine ve çıkış rutubetine bağlıdır. İpliğin kopma anındaki uzaması %6-7 ‘dır. Uzama %3 ten fazla olursa ipliği önemli derecede hasara uğratır. Uzama %1 i aşarsa randıman düşer. Uzama iplik numaralarına göre de değişir. Bir fikir vermek için aşağıdaki çizelge hazırlanmıştır.

Haşıllanmış Çözgünün Çıkış Nemliliği

Makinenin çıkışında ipliğin istenilen nemlilikte çıkmasını sağlamak amacıyla, Tekstometre kullanılır. Tekstometre ile istenilen nemlilikte kurutma yapmak için makine hızını otomatik olarak ayarlar. Haşıllanan ipliğin çıkış rutubeti istenilen % miktarında olması ipliğin özellikleri bakımından ve dokuma için çok önemlidir. Fazla rutubetli haşıllı iplik leventte birbirine yapışır ve dokuma güçlüklerine sebep olur.

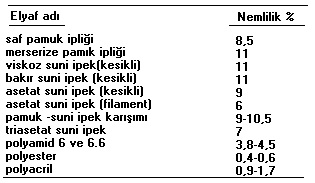

Muhtelif cins elyaftan yapılmış ipliklerin çıkış rutubetleri ;

Bu nemlilik % miktarını & 65 relatif rutubet ve 20ºC sühunet şartlarında göz önünde tutulur.

Havadaki nemlilik iki şekilde ifade edilir.

1)Mutlak nemlilik: Muayyen sıcaklıktaki havanın 1 m3 deki su miktarıdır. Bunu < m > ile ifade edelim. Eğer hava içine su buharı vermeye deva edersek hava bir noktada su buharı ile doyar, sis yağmaya başlar. Yani hava su buharı ile doymuş olur.

2)Nispi nemlilik: muayyen sıcaklıktaki havanın 1 m3 deki su buharı miktarının , eşit sıcaklıkta alabileceği azami su buharı miktarına oranıdır. Bunu <M> ile belirtelim.

Nispi nemlilik = m . ‘dır.

M

Nispi nemlilik ipliğin kopma yüküne ve elastikiyetine önemli ölçüde tesir ettiğinden dokuma salonlarında muayyen bir nispi nemlilik bulunması istenir.

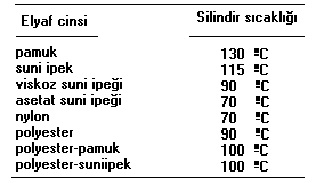

Silindir Sıcaklıkları

Kontakt usulle kurutma yapan haşıl makinelerinde müteaddit kurutma silindiri bulunmaktadır.2-16 silindirliye kadar silindir ihtiva eden haşıl makineleri yapılabilir. Bu tip makinelerde bütün silindirlerin sıcaklıkları sabit tutulmalıdır. Her cins elyaf için kurutma sıcaklığı farklıdır. Ayrıca her cins elyaf için kritik kurutma sıcaklığı bulunduğundan kurutmada bu hususa önem verilmelidir.

Elyaf cinsleri için silindir sıcaklıkları aşağıdaki gibidir.

Kurutma derecesi veya sıcaklık ipliğe aşağıdaki şekilde etkir.

1) Aşırı kurutma: İpliği kırılgan ve sert yapar.

2) Az kurutma: İpliği yumuşak ve yapışkan yapar

Haşıllanmış iplikteki nemin buharlaşması ve ipliğin çabuk kuruması neticesinde , iplik yüzeyindeki haşıl filmi yerine haşıl kabuğu teşekkül eder. Buda iplik bünyesindeki nemin çıkmasına mani olur. Nemin buharlaşması sonunda, basınç yükselir ve iplik yüzeyindeki haşıl filmi veya kabuğu patlatır ve haşıllanmış ipliğin zedelenmesine ve mukavemetinin azalmasın neden olur.

Haşıl Almayı Etkileyen Hususlar ve Etkenler

1) Pamuk cinsi; pamuktaki yağ miktarı haşıl almayı zorlaştırır. Bu durumda haşıla uygun bir ıslatıcı madde ilave edilir.

2) Beyazlatılmış ve boyanmış iplikler; pamuktaki yağlar beyazlatma banyosunda giderildiğinden iplik daha fazla haşıl alır.

3) Nemli ve fazla ıslak iplikler; kuru ipliklere göre daha az haşıl alır. Bu bakımdan bu iplikler haşıllanmamalıdır.

4) Merserize edilmiş iplikler; merserize edilmemiş ipliklere nazaran daha fazla haşıl alır.

5) İnce iplikler kalın ipliklere göre daha fazla haşıl alır.

6) Sulu haşıl veya viskozitesi düşük haşıl ipliğe daha fazla nüfuz eder.

7) Fazla bükümlü ipliklerin haşıllanmasında ince veya düşük viskoziteli ve içinde ıslatıcı madde bulunan haşıl sıvısı kullanılmalıdır.

8) Az bükümlü ipliğe koyu veya yüksek viskoziteli ve içinde yapıştırıcı olan haşıl kullanılmalı

9) Kalın numaralı iplikler kalın veya yüksek viskoziteli , ince numaralı iplikler viskozitesi düşük haşıl kullanılmalıdır.

10) Uzun elyaflı pamuktan imal edilmiş bükümlü iplik için normal haşıl tercih edilir.

11) Kısa elyaflı pamuktan imal edilmiş iplik haşıl nüfuz etmesi için haşıla nüfuz ettirici veya ıslatıcı madde katılmalıdır.

12) Haşıl teknesindeki sıkma silindirlerinin keçelerinin zamanla sıkma kabiliyetlerini kaybettiklerinden, ipliğin fazla haşıl almasına yol açar ve dolayısıyla iplik kurumadan çıkar.

13) Haşıl teknesindeki haşıl sıcaklığı, nişastanın pelteleşme sıcaklığının üstünde tutulmalıdır. Aksi halde haşıl donar.

14) Haşılın yapıştırma kabiliyeti ve özelliğine göre haşıllanacak iplik sayısına göre haşıllama hızı ayarlanmalıdır.

15) Haşıllama hızı ve baskı silindirlerinin basıncı , ters orantılıdır.hız arttıkça haşıl alma azalır. Bunun için silindir baskısı azaltılmalıdır.

16) Çözgü ipliği haşıl teknesindeki haşıl sıvısı içinden mutlaka geçirilmelidir. Bu bakımdan haşıl beslemesi muntazam olmalı ve hiçbir zaman iplik haşıl sıvısının üzerinde kalmamalıdır.

Haşıllama İşlemindeki Hatalar

Haşıl Maddeleri Hataları

1) Haşıl maddelerinin yanlış tartılması

2) Nişastanın kafi derecede açılmaması

3) Çok veya az kaynatılmış haşıl

4) Hazırlanmış haşıla nişasta ilavesi

5) Yağ ve benzeri maddelerin düşük sıcaklıkta haşıla katılması

6) Fazla ince haşıl

7) Kalın ipliklerin haşıllanması

8) Haşıla suda çözünmeyen maddelerin katılması

9) Haşıla fazla yağ ve yumuşatıcı madde ilavesi

10) Dokumada tozlanma

İpliğin Sebep Olduğu Hatalar

1) Kısa elyaflı pamukları uçuntuları haşılın içinde ipliklere yapışır

2) Kasarlanmış ipliklerin bünyesindeki klor ve asit artıkları haşılı inceltir.

3) Islak ve rutubetli olarak haşıllamaya alınan ipliklere haşıl daha az nüfuz eder

4) Boyalı ipliklerdeki kireç sabunu haşıl almaya mani olur

5) Boyalı iplikler iyi yıkanmadığı taktirde iplikte metal sabunları oluşur.iplikler yapışır

Ha Haşıllama Sırasında Meydan Gelen Hatalar

1) Haşıl ısısı fazla ise haşıl ipliklere bir tabaka halinde yapışması, dokumada dökülmesi.

2) Haşıl teknesinin direkt buharla ısıtılması, ipliklere sıçrayan haşıl damlaların iplikleri yapıştırması.

3) Kurumuş haşıl parçalarının ipliğe yapışması

4) Haşıl teknesinde bekleyen haşılın kuruya kısmı alınmaması

5) Haşıl teknesine direkt buhar bağlı ise ve buhar kaçağı varsa haşıl zamanla incelir.

6) Mikrop ve bakterilerin etkisiyle haşılın bozulması

Makine Ve Donanım Hataları

1) Haşıl teknesindeki sıkma silindirleri ve keçelerinin bozulması veya gevşemesi

2) Haşıl makinesinin fazla eskimesi nedeniyle görevini iyi yapamaması

3) Baskı silindirlerinin bozulması

4) Kontakt kurutma, kurutma silindirlerinin kondenstoplarının bozulması

5) Buhar ventillerinin buhar kaçağı kurutma ısısının kaybına yol açar.

Haşıl Kontrolünün Değerlendirilmesinde Nazarı Dikkate Alınacak Hususlar

1) Haşıl teknesinde haşıllama sırasındaki temparatür

2) Haşıl teknesinde haşıllama sırasındaki haşılın viskozitesi

3) Haşıllanacak çözgünün nemliliği

4) Haşıllanmış çözgünün nemliliği

5) Çözgünün haşıl alma oranı

6) Haşıl dairesinin nispi nemliliği

7) 10000 atkının atıldığı zaman (dakika olarak)

8) 10000 atkının atıldığı kopma adedi

9) 10000 atkıda 1000 çözgü teline isabet eden çözgü kopma adedi

10) 10000 atkının atıldığında dokuma randımanı

11) Haşıllanmış çözgü ipliğinin mukavemet artışı % miktarı

12) Haşıllanmış çözgü ipliğinin elastikiyet artışı % miktarı

13) Çözgü ipliğinin RKM değeri (mukavemet)

14) Çözgü ipliğinin sürtünme direnci ( Zweigle aparatı ile)

15) Haşıl teknesindeki sıkma silindirlerinin sıkma efekti % si

16) Haşıllanacak çözgü ipliğinin düzgünsüzlüğü

Çeşitli Haşıl Reçetelerinde Kullanılan Maddelerin Gayesi

Haşıl mamulünde kullanılacak suyun arı su olması iyi bir haşıl mamulünün hazırlanmasında ilk etkenlerden biridir.

- Nişasta: Dolgu maddesi olarak kullanılır. En iyi nişastalar pirinç ve patates nişastası olmasına rağmen pahalı olduklarından buğday ve mısır nişastası kullanılır.

- Sütkostik: asit gibi maddeler nişastayı patlatmak ve higroskopik madde olarak da soda, gliserin, sodyum ve magnezyum klorür kullanılır.

- Mamulün kolay nüfuzu : için Türk Kırmızısı Yağı veya Seteron gibi ıslatıcı maddeler kullanılır.

- Sabun : Kayganlık temini sağlar.

- Zeytinyağı: kayganlık temini için

- Gliserin ve Hint yağı: yumuşaklık ve kayganlık temini için

- Tuz : rutubet temini için

- Seteron : pis kokuların yok olması için

- Bakır sülfat, çinko klorür, çinko sülfat: iplikler stok edilirken 20 günden fazla kalacaksa çürümeyi önlemek için kullanılır.

Netice olarak; haşıllı bir iplikte aranan özellikleri tekrarlayacak olursak düzgün- mukavemet- kayganlık- rutubet- sertlik- yumuşaklık gibi unsurları elde etmiş oluruz.

Haşılın Fiziksel Özellikleri

akıcılık: Haşıllanacak çözgü iplikleri çeşitli Ne’lerde olabilir. İpliğin Ne’sine uygun akıcılıkta haşıl maddesi lazımdır. İplik Ne’si büyüdükçe kutur (çap) küçüleceği için haşılın yoğunluğuda azaltılmalıdır.

Haşıl maddesi asit miktarı itibariyle vasat olmamalıdır. Asidin fazla olması haşıllanmış ipliğin yüzeyini tahriş eder. Haşıl mamulünde asit ve kalevinin tayini için fenoftaelin kullanılır. Fenolle muayene ettiğimizde haşıl mamulünde asit fazla ise renk koyulaşır. Kalevilik fazla ise renk çok açık pembe olur. Hazırlanan mamul aside doğru kaymamalı kaleviye doğru kaymalıdır.

Haşıl Makinesin Hızı

a) çözgü iplik numarasına

b) çözgü iplik tel adedi sayısına

c) kurutma sisteminin sıcaklığına

d) çözgü ipliğinin rutubetine

e) haşıl alma yüzdesine bağlıdır.

İpliğin kurutma silindirlerine yapışma sebepleri aşağıdaki gibidir.

- nişastanın yoğunluğu normalden fazla

- haşıl mamulü iyi pişmemiştir

- haşıl keçeleri bakımsızdır

- mamulün içindeki yumuşatıcı madde azdır.

Bu yapışmaları önlemek için;

- sıkma silindirleri temizlenmeli

- normal basınca ayarlanmalı

- kurutma silindirlerinin sıcaklığı ayarlanmalı

- ilk silindir sıcaklığı bir diğerine biraz daha düşük sıcaklıkta olmalıdır.

- Kurutma tedrici(kademeli) bir şekilde olursa yaş ipliğin birden bire çok sıcak bir silindir yüzeyi ile temas ederek yanmayı önleriz.

Haşılın iplikten dökülmesi

- Nişastanın iyi pişmemiş olması

- Haşıl mamulünün viskozitesinin çok veya az oluşu

- Tekne sıcaklığının düşük oluşu

- Haşıl mamulünde fazla yağlı maddelerin bulunması

Haşılın iplikten dökülmesinin önleyici tedbirler

- Haşıl mamulünün iyi piştiğini kontrol etmek

- Viskozite tayininin kontrolü

- Tekne sıcaklıkları ham çözgüde 75-80ºC

- Boyanmış ve kaynatılmış ıslak çözgüde 65ºC

Haşıl mamulünün sıcaklık tayinini yaparken: Çözgü ipliğinin içinden geçerek haşıl maddesi ile kaplandığı haşıl teknesinin içinde bulunan mamulün kabuk ve kaymak yapmayacak şekilde muayyen bir harekette bulunması gerekir.bu sıcaklık haşıl maddesinin çözgü ipliği üzerine mütecanis bir şekilde sıvanmasını temin edecek bir sıcaklıktır. Genellikle bu sıcaklık pamuklu mensucatta 85ºC yi geçmemelidir.

Haşıl Makinelerinde Dikkat Edilecek Hususlar

1) Haşıllanan iplikte ipliğin kendi mukavemetine nazaran % 20-40 arasında mukavemet artması olmalıdır.

2) Haşıllanmış ipliğin elastikiyet kaybı % 20 den fazla olmamalıdır.

3) Haşıllanan ipliğin rutubeti % 7-10 arasında rutubet olmalıdır.

4) Çözgü taksimat tarağı dişlilerindeki iplikler aynı sayıda olmalı.

5) Sehpaya konulan leventlerin fren ağırlıklarını çözgünün kutru ve leventlerin birbirleri ile dengeli olmalı

6) Normal pişmeyen akıcılığı fazla olan haşıl mamulüne lüzumundan fazla yardımcı maddelerin atılması, haşıl ile tekne hareketinin düşük olması

7) Çözgüde çıkacak hamut ve çaprazları usulüne göre kendine mahsus bıçakla kesilip iplik uçlarını diğer iplik uçlarıyla bağlamak gereklidir.

8) Makineyi uzun süre durdurup silindir altı gibi hatalara sebebiyet vermek

| Hatanın cinsi | sebepler | Dokumaya etkisi | Beze etkisi |

| 1- az haşıllı çözgü 2- çok haşıllı çözgü 3- iyi kurutulmamış çözgüler 4- küçük haşıl lekeleri 5- iyi kurumamış çözgüler 6- çok kurutulmuş çözgüler, 7- ipliklerin kayıp veya çapraz olması 8- çözgünün düzgün sarılmaması 9- gevşek sarılan çözgüler 10- düzgünsüz haşıl alma 11- renk tertibinin bozulması 12- kayıp çözgü iplikleri 13- kenarsız çözgüler 14- yağ lekeleri 15- gevşek ve karışık kenar | a- çok sulu haşıl ile çalışılması b- sıkıcı silindirlerin fazla basması c- haşıl teknesinin düzgün beslenmemesi a- fazla koyu haşıldan b- baskı silindirlerinin az basmasından c- çözgünün haşıl teknesine derin basmasından d- haşıl teknesinin muntazam beslenmemesinden a- makinenin hızlı çalışmasından b-buharın zayıf gelmesi veya barabanlarda kondense suyun birikmesi a- teknenin temizlenmesindenmeydana gelen haşıl kaymağı b- koyu pişirilmiş ve iyi karışmamış haşılın silindirlere yapışması c- keçelerin altındaki haşıl kalıntıları d- basıcı silindirlere iplik uçlarının sarılması a- makinenin hızlı çalışmasından b- buharın zayıflaması veya kondense suyun birikmesi a- makine süratinin azalması b- makinede sık ve uzun duruşlar a- çaprazların düzgün ve zamanında geçirilmemesi b- haşıldan ipliklerin düzgün çıkmaması çözgünün düzgün geçirilmemesi dokuma levendine sarılan ipliğin yeter derecede gerilememesi a- tekne içine kenardan haşıl veriliyorsa b- haşıl direkt buharla ısıtılıyorsa c- sıkıcı silindirler muntazam çalışmıyorsa haşılcı tarafından renk raporu takip ve tatbik edilmiyorsa kopan ipliğin ucu aranmayıp, bitişik ipliğe eklenmesi kenar iplikler dar satıhla yerleştirilmiş ise haşıla konan yağlı maddelerin emülsiyon olarak girmesi kenarların sargısı karışık ve üst üste | Fazla kopmada çapraz ve karışık iplikler Çözgü ipliği yapışık kalıp kopmakla tarak ve gücüleri bozmaktadır İplik yapışık gelir ve fazla kopar Fazla miktarda iplik kopması İplik yapışık gelir ve çabuk kopar İplik kavrulur mukavemetinden kaybeder ve çabuk kopar Çaprazlar gergin ve gevşek iplikler, fazla kopma İplikler gergin ve gevşek sarılır , kopar Çözgü ipliklerinin kopması Kenarlar karışık iplikte fazla kopma Yerine kenardan veya bobinden iplik bağlanması Kenarlar devamlı kopar Kenar iplikleri gevşek olur ve çok kopar | Bezde atlama ve bağlama hataları ve çeşitli bez ağırlıkları Çözgü yolları Çapraz millerde çözgü gerilir bezde buruşmuş yerler oluşur Çözgü yolları Bezde çözgü yolları Bezde atlamalar ve yollar Gevşek iplik mekik tarafından koparılır bez sakat çıkar Bezde atlamalar Kötü kenar bezde atlama , bezde ağırlık ve kalite değişikliği Bezin desen ve kalitesi bozulur Bezde çapraz ve çözgü yolları Bez defolu çıkar Bozuk kenarlı bez çıkar |

Haşıl Dairesinde İşçilik Hataları

1) Çözgü leventlerinin bir hizada dizilmemesi

2) Levent frenlemenin az yada çok olması

3) Leventlerden sağılan ipliklerin geçiş yollarının yanlış olması

4) Levent yataklarının kirli, yağlı veya dönmeyi önleyici bir şekilde olması

5) Haşılın refraktometre değerinin yanlış olması

6) Nişastanın diğer maddelerle beraber iyi parçalanmış olması

7) Program dışı duruşlarda ipliğin tekne içinden çıkarılması

8) Haşılı sıkan silindirlerin sıkma özelliklerini kaybetmesi

9) Tekne sıcaklığının kontrolü

10) İpliklerin tekneden geçeceği yerden farklı yerden geçmesi

11) Haşıl reçetesi kontrol edilmeli

12) Haşıl kurutma silindir sıcaklıklarının kontrolü

13) Kurutmanın ısı kaybın a uğramadan izolesi

14) Makine sevk hızının kontrolü

15) Ani duruşlarda kurutmanın durdurulması

16) Çapraz çubukların geçtiği yerin hatalı olması

17) Haşıl levendi tarağının ayarlı olması

18) Haşıl tarak eninin levent enine eşit olması

19) Levent yatak rulmanlarının dönmeyi engellememesi

20) Haşılda yerlerin ıslak ve kaygan olmaması

TAHAR

Tahar örgünün uygulanabilmesi için çözgü ipliklerinin çerçevelere sıralanması düzeni olarak tanımlanır. Dokumahanemizin teknik olanaklarıyla örgünün dokunup dokunmayacağının anlaşılması taharla olanaklıdır. Çerçeve sayısı teorik olarak farklı bağlantı yapan çözgü ipliği sayısıdır. Dolayısıyla aynı bağlantı yapan iplikler aynı çerçeveden geçirilirler. Fakat bir çerçeveden geçen iplik sayısı sınırlıdır. Bunun nedeni sürtünmenin çok oluşu, aksaklıklar oluşması ve bunun sonucu olarak tezgahın kolay çalışmayışıdır. Burada bir ölçü alacak olursak;

Metrede :

Nm 56/2 lik çözgü ipliğinden 450-500 gücü/çerçeve

Nm 36/2 lik çözgü ipliğinden 300-350 gücü/çerçeve

Lamel: Dokuma sırasındaki çözgü kopuklarında makinenin durmasını sağlayan aletlere denir. Lameller bir ters bir düz takılmalıdır. Kapalı lameller taharlama esnasında takılmalıdır. Açık lameller tahar bitince yerleştirilir. Bu işleme 'tip bindirme' denir. Lameller iplik tipine ve kumaşa bağlıdır. Kapalı lameller, kalın, kaba ve esnekliği az olan kumaşlarda kullanılır. Dokuma tezgahı titreşimli çalışır. Çok iplikleri taharlama sırasında lamellerden geçirmek zaman alıcıdır. Açık lamel kullanmalıyız.

Gücü: Dokuma sırasında çerçeve ile hareket ederek ağızlık açmaya yarayan aletlere denir.Gücü deliği çözgü numarasına bağlıdır. Gücü deliği fazla geniş olursa çözgü kopukluğuna, dar olursa pamuklanmaya sebep olur.

Tarak: Dokuma sırasında çözgü ipliklerinin düzgün bir biçimde beslenmesini sağlar. Tarak numarası tel sayısına ve kumaş enine göre seçilir.

Tarak numarası= 10 cm deki diş sayısıdır.

Çerçeve: Üzerinde gücü tellerini bulunduran , ağızlık açmaya yarayan alettir.

Testere: Lameller testere dişlileri üzerinde çalışır. İki çeşittir.

* Mekanik

* Elektronik

Bazı önemli kuralları şöyle sıralayabiliriz :

1) Az gücülü çerçeveler arkaya çok iplikliler öne sıralanır. Ağızlık açıcı elemanların çalışma tarzları ve ayarları dolayısıyla az iplikli çerçeveler arkada daha rahat çalışır. Buna karşın çok iplikliler önde daha temiz ağızlık verirler.

2) Birleşik örgüler içinde kesişme oranı yüksek örgüler öne alınır. Aynı şekilde efekt iplikleri ve çok bükümlü çift kat ipliklerde ön çerçevelere konur. Bunun nedeni hareket hacminin önde daha düşük ve gerilimlerin daha az oluşudur.

3) Tahar olanaklar oranında düz hatlı ve basit olmalıdır. Fakat bu durum atlamaları azaltması nedeniyle taharcıya, çözgü bağlayıcısına ve dokumacıya kolaylıklar sağlar ve tercih edilir.

Tahar seçimi:

- örgü

- tahar

- tezgahın çerçeve kapasitesi ve

- dokumacının kopuş giderme kolaylıkları göz önüne alınarak yapılır.

Çeşitli gereklere ve teknik durumlara göre belli tahar cinsleri içinden seçim yapılır ve uygulanır.

Taharlama işlemi eskiden el ve göz ile yapılmakta idi. Her çözgü ipliğinin tek tek elle alınıp lamel , gücü (niğre) ve taraktan geçirilmesi çok zaman alıcı ve emek sarf ettirici bir işlemdi. Ancak; bu usul hala modernizasyona ayak uyduramamış işletmeler ile atölyelerde uygulanmaktadır. İşçi elinde bir tel ile iplikleri gücüler arasından tek tek geçirip, daha sonra başka bir yassı tel çubuk ile tarak dişleri arasından geçirmektedir. Bu işte hata yapma ihtimali maalesef vardır. Öncelikle usta bir işçinin kullanılması gerekmektedir. Ancak bununda yorulması dikkatini dağıtıp hata olasılığını vermektedir. Bu yüzden taharcının dikkatini çekmemek gerekir. Hatta bazı taharlar sıra halinde olmayıp karışık bir raporda verilirler. Özellikle bunlarda işçinin çok tecrübeli olması gerekir. Acemi işçi genellikle iplik verici olarak arkadan başlatılır. Dikkat gereken ve emek sarf ettiren bu iş için ücrette dolgun olmalıdır.

İşte işçiliğin pahalı olduğu ve zaman alan bu işçilikten kaçmak ve hata olasılığını ortadan kaldırmak için tam ve yarı otomatik tahar tezgahları yerleştirilir. İplikler tek tek düzeltilir. Bu düzen yanlış ise makinede çalışmayı doğru yapmaz. Çözgü ipliklerini lamellerden geçiren bir makine vardır. İplikler gergin ve paralel olarak bir sehpaya yatırılır. Makine önce bir el çarkı ile alıştırılıp sonra iplikleri motor ile tek tek lamellerden geçirir. Bilindiği gibi her lamelden bir iplik geçirilir. Çünkü iplik koptuğunda lamel destere arasında düşerek dokuma tezgahını durduracaktır. Bu şekilde kumaş içine kopuşun gitmesine asla izin verilmemiş olacaktır.

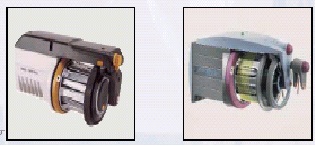

Tam Otomatik Tahar Makinesi

Bu makinede gücülerden iplik geçirme olayı da makine tarafından yapılmaktadır. Yani taharda lamel geçirme, gücü geçirme ve taraktan geçirme otomatik olarak yapılmaktadır. Bu şekilde işçilik tamamen ortadan kaldırılmıştır.

Taharlama olayında otomatik taharlama ön plandadır. Firmalar bu makineyi boş bırakmayıp amortisman süresini kısaltmayı tavsiye eder. Makinenin, gittikçe artan işçilik ücretleri baz alındığında ekonomik olduğu belirtilmektedir. bu makineyle taharlama hızı artmıştır, hıza rağmen hatasız taharlama yapılmaktadır.

Bu makineler sayesinde 8 saatte 4000-5000 tek arasındaki Taharlama olayı 25000-50000 gibi bir rakama ulaşmıştır.

Staebli Delta 200 otomatik tahar makinesi

Ancak otomatik taharlama makineleri pahalı makinelerdir. Bunların ekonomik olmalarını sağlamak için bu makineleri hiç boş bırakmamak gerekmektedir. Makinenin boş zamanında fason iş alınabilir. Yada işletme kapasitesine uygun bir makine alınmalıdır. Makinenin onarımı ve bakımı zamansız da yapılmamalı, yeterince yedek parça bulundurulmalıdır.

Çözgü Düğüm Makineleri

Dokuma tezgahta eğer aynı çözgüye yani aynı tipe devam edilecekse mevcut çözgü ile haşıllanmış çözgü uç uca bağlanır. Bu bağlamada önce tezgah üzerindeki çözgü lamelerden ,gücüden ve taraktan çıkarılmadan düzgünce kesilir ve ucu uzun bırakılır. Bu uç iplikler paralel oluncaya kadar taranır. Sonra düğüm sehpasına yerleştirilir. Düzgünce taranır ve sıkıştırılır. Sehpada eski ve yani çözgü birbirinin alt ve üstündedir. Bundan sonra düğüm makinesi rayına yerleştirilir. Önce el çarkı ile birkaç deneme bağlantısı yapılır. Düğümler kontrol edilir ve motor çalıştırılır. Arıza çıkarsa bu arıza giderilmeden motor tekrar çalıştırılmamalıdır. Atlanan düğüm varsa el ile bağlanmalıdır. Sonra düğümlenen yerler gücülerden ve lamellerden geçirilmelidir. Bunlar tahardan itina ile geçirilip çözgü, kumaş sarma valyanından gerdirilir ve dokumaya başlanır.

Atkı Sarma Makineleri

Dokuma makinelerine atkı aşağıdaki şekillerde atılır.

1) Atkı masurası 2)Atkı bobini

atkı akümülatörleri

Atkı masurası mekik içine takılan ipliklerdir. Atkı masuralarını bobinden saran makinelere atkı aktarma makineleri denir.

Atkı masuraları atkı bükümü yapılmış atkı bobininden frenleme yapılarak ve balon teşkil edilerek alınır. Masurada ritmik olarak kops teşkil edecek şekilde sarım yapılır. Bu sarımın şekli tırnak dişlisi ile dipten başlayarak masuranın üstüne doğru olur. Masura dibine sarımdan evvel rezerve iplik sarılır. Bu rezerve iplik masurada iplik bitince yeni masura mekik içine takılıncaya kadar bez içinde atkı ipliği atılması içindir. Yani masurasızlıktan dolayı atkı kaçağı olmaması içindir.

Atkı Aktarma Makinelerinde İstihsal Hesabı

P = ∏ x Ort. Masura çapı x niğ x 0.59 x 60 x 48 x % R

Ne x1000x1000

2 kez 1000’e bölünmesinin nedeni birimleri mt ve kg’ a çevirmek içindir.

Sonuçta 1 makinenin kg/1 saatteki istihsal elde edilir.

Ortalama masura çapı = d1+d2

2

Niğ= iğ devri devir/dakika

İğ adedi 48

Örnek

d1=30 mm % R= 75

d2 = 16 mm

Niğ = 5500 dev/ dk

Ne =12

İğ adedi 48

P= 42 kg / 1 saat/ 1 makine

Dokuma Hazırlıkta Otomasyon ve Rasyonizasyon

Hızlı dokuma makinelerinin artan prodüktivitesi prosesler de önemin sürekli olması gereğini getirmiştir. Dokuma imalatında homojen bir prosese erişmek için ; tesiste otomasyon ve rasyonizasyonu sağlamak gerekmektedir. Örneğin çözgü ve artıkel değişimleri , materyal akış planlaması dokuma hazırlığın ihmal edilmemesini göstermiştir.

Dokuma imalatında optimal bir akım , çözgü dolayısı ile dokuma levendinden kumaş oluşumuna kadar basit bir işlem gerektirmektedir. Otomasyon , yardımcı araçlar ve tahar makineleri dokuma hazırlıkta rasyonizasyon için önemlidir.

Dokumadaki Materyal Akışı

Çözgüdeki levent ambarından dokumaya nasıl ulaşılır? 3 yol mümkündür.

1) Haşıl-tahar(lamel- gücü-tarak) yolu: Bu tip değişiminde normal bir işlemdir.

2) Direk yol: çözgü leventleri haşıllanıp bir düğüm makinesi vasıtası ile eski artıkele bağlanmak üzere dokumaya gönderilir. Bu usul normal çözgü değişimidir.

3) Dokuma düğümleme için alternatif olarak: Bir düğüm merkezi seçilir. Burada yeni dokuma çözgüsü , dokuma hazırlıkta taharlanmış bir çözgüye düğümlenir.

Uni Link Sistem

Uni link kavramı Staubli’de bir sistem olarak kullanılır. Artıkel ve çözgü değişimi rasyonizasyonun dokuma hazırlıkta kullanılmasıdır. Bu imalat grubu için bir diğer tanım, Üniversal “ Quick style change “ olan çabuk değiştirme usulü sistemidir. Uni-port gücü geçirmek için üniversal taşıma sistemidir.Warplink, haşıllı çözgü iplikleri için birleştirme cihazıdır. Ve Uni-frame düğüm bağlama yerindeki gücü başlıkları için üniversal olma sistemidir.

Otomatik Geçirme (Taharlama) Makinesinin Yararları

1) Yüksek geçirme kapasitesi: Dokuma makinelerinde asla hata yapmayacak şekilde düzenlenmiş yüksek bir taharlama kapasitesi bulunmaktadır. Taharı hazırlamada zaman kısalığından kaçılır. Bu husus hata yapma olasılığını arttırır, garantiyi azaltır.

2) Yüksek esneklik: Dokuma makinelerinin dispozisyonunda yüksek bir esneklik vardır. Çünkü kullanılan artıkelin hep aynı cinsten kullanılmak mecburiyetinde olunmamaktadır. Dokuma makinelerinde farklı materyaller üretile bilir.

3) Üstün kapasitede hatasız taharlama: Ana bir çözgü yerine yardımcı bir çözgünün taharlanması yapılır. Computer kontrolünde otomatik bir taharlama gerçekleştirilir. Bu şekilde hata riski ortadan kaldırılır.

4) Gücüden geçirme kalitesinde yüksek standart sağlanır: dokuma salonunda en yüksek verim ile en iyi gücü kalitesi için gücü elemanlarının kolay temizleme imkanları sayesinde gücü değişimi kaliteli bir standart sağlamaktadır.