Pamuğun İpliğe Etkileri

Tekstil Endüstrisinde uzun dönemli yönlendirme faktörleri teknoloji, kalite ve maliyettir. Bu üç ana belirleyici etken, endüstrinin tarihinde sürekli ve dinamik bir gelişme göstermiştir. Bunun yanında pamuk lif kalitesinde de benzer bir gelişmenin gerekliliği açıktır. Teknolojik gelişmeler, özellikle artan üretim ve işlem verimliliği, iplik üretiminde ve daha sonraki işlemlerde pamuk lifinden daha yüksek seviyede beklentilere neden olmaktadır ve olmaya devam edecektir. İplik üretiminde hammadde en ağırlıklı kalite faktörüdür. Mamul ile ilgili kalite gereksinimleri, hammadde kalitesinden beklenen standardı artırmaktadır.

Hammadde aynı zamanda toplam maliyetler içerisinde en büyük paya sahip bir faktördür. Günümüzün artan rekabet ortamında maliyetin azaltılması için yapılan çalışmalar, optimum ve maliyetle etkili işlem performansına sahip hammadde gerektirmektedir. Hammadde alımında dikkatlice yönlendirilmiş tasarruflar, bir iplik işletmesi için hala en etkin maliyet tasarrufu yöntemidir.

Ham pamuğun işlenebilme özelliklerinin belirlenmesi için efektif test metotlarının kullanılması iplikçilik işlemleri için gereklidir. Fakat hammaddelerin değişen parametreleri için, işlemler esnasında yapılan makine ayarları hem problem oluşturur hem de maliyetleri yükseltir. Lif özelliklerinin ölçümü iplik işletmeleri için her zaman büyük öneme sahip olmuştur. Günümüzdeki teknik gelişmeler ile otomatik, bilgisayar kontrollü test cihazlarının yapımı mümkün olmuştur. Bu cihazların kullanımı ile önemli lif özellikleri çok hızlı bir şekilde belirlenebilmektedir. Otomatik test sistemlerinde sonuçlar, testi yapan kişiden bağımsızdır ve daha büyük numune hacimleri elde edildiğinden daha hassastır. Kısa sürede elde edilen lif özellikleri ile ilgili bilgiler açık bir şekilde düzenlenir, çeşitli raporlar halinde elde edilir. Elde edilen bilgiler, hammadde ve işlemler ile ilgili olası problemlerin önlenmesinde, makine ve ayar optimizasyonunun yapılmasında ve mamul kalitesinin tahminlenmesinde kullanılır.

2- PAMUK LİFİ ÖZELLİKLERİNDEKİ DEĞİŞMELER;

Daha efektif üretim teknolojileri, mamul kalitesinden beklenen artışlar ve rekabetçi ortam daha gelişmiş özelliklere sahip pamuk lifi gerektirmektedir. Bunun yanında 1960’lı yılların başından itibaren nüfus artışına paralel olarak mevcut tarım alanları ile pamuk toplama üretiminde de önemli bir artış gerekliliği ortaya çıkarmıştır. Bu nedenle daha ekonomik pamuk üretimi için pamuk toplama metotlarında mekanizasyona geçilmiş, olgunlaşma zamanı yapay olarak düzenlenmeye başlanmış, toplama işleminin tek basamakta bitirilmesi ve liflerin tohumdan daha yoğun bir şekilde ayrılması için çalışmalara başlanmıştır.

Yapılan bu çalışmaların etkileri günümüzde iplik işletmelerinde açık olarak görülmektedir. Liflerin tohumdan daha yoğun bir şekilde alınmaları sonucunda balya içerisindeki kısa lif yüzdeleri artmıştır. Tohum kabuğu duvarı daha incedir ve çırçırlama sırasında kırılır. Bunun sonucunda life yapışık tohum kabuğu partikülleri sayısı da artmıştır. Çırçırlama ve daha sonraki yoğun mekanik işlemlere maruz kalmaktadır. Ayrıca toplama işleminin bir defada bitirilmesi nedeni ile ortalama olgunluk indeksi düşmüş ve ağır makinelerin kaldırdıkları büyük toz bulutları nedeni ile ham pamuktaki toz miktarı artmıştır.

Hammadde ile ilgili bu değişimlerin yanında yeni iplikçilik sistemleri geliştirilmekte ve ring iplikçilik sisteminin verimliliği artırılmaktadır. Yeni iplikçilik sistemlerinde lif özellikleri ile ilgili farklı gereksinimler ortaya çıkmıştır. Günümüzün yüksek üretim hızlarına sahip iplik işletmelerinde mamul iplik kalitesi için doğru hammadde seçiminin yanında, eğirme sistemine uygun hammadde seçimi de önem kazanmıştır.

Tekstil lifleri iplik yapılabilirliği, ticari değerinin yüksek olması onun bazı özelliklerine bağlıdır. Uzunluk, incelik, mukavemet, elastikiyet, renk, boyanabilme yeteneği v.b gibi özelliklerle kaliteli iplik ve kaliteli iplikten kumaş üretmek için hangi özelliklerin gerektiğini gösterir. Tüketici tekstil materyalinden dayanabilirlik, işe yararlılık, rahatlık ve korumayla ilgili özellikler beklemektedir. Bu sebepten temizlenebilme, yıkanabilme ve ağartma gibi faktörlerle birlikte nem ve terleme ihtiyacından gelen mukavemet de hesaba katılmalıdır. Lif mukavemeti iplik ve kumaş mukavemetine etki ettiğinden kaliteyle doğrudan ilgilidir. Doğal liflerin yapay sentetik liflere oranla mukavemeti düşük olmaktadır. Ayrıca iplik yapım teknoloji ve yöntemleri farklılık arz etmektedir. Yöntemlerin seçilme ya da çalıştırılma şartlarından dolayı lifler doğal olarak hasar görebilmektedir. Lif hasarları son mamulün kalite ve fiyatını da etkilemektedir.

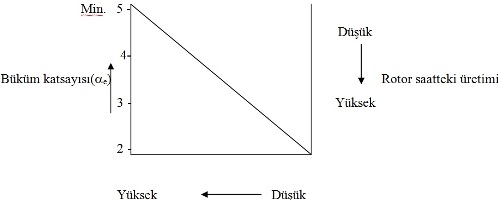

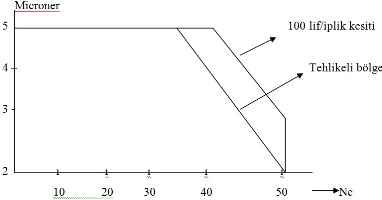

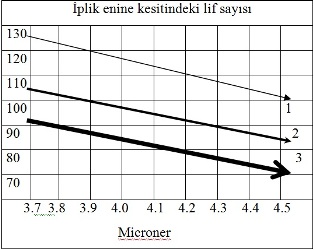

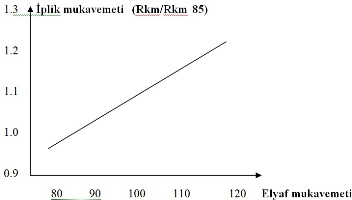

Şekil 1) İplik mukavemetine etki eden lif özellikleri.

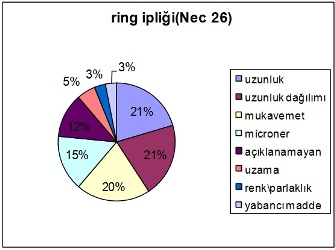

Çizelge 1) Lif ve iplik özellikleri arasında ki ilişkilerin korelasyonu (Ring iplikçilik sistemi)

|

İPLİK

LİF |

Düzgünsüzlük (U% / CV%) |

İnce yer, kalın yer, Neps/1000m 100 km iplik |

Kopma mukavemeti (Fmax/tex) |

Kopma uzaması (Emax%) |

Tüylülük ( H ) |

|

Lif uzunluğu |

1 |

2 |

3 |

4 |

5 |

|

Microner değeri |

6 |

7 |

8 |

9 |

10 |

|

Neps, yaprak parçası, yabancı madde |

11 |

12 |

13 |

14 |

15 |

|

1\8” kopma mukavemeti |

16 |

17 |

18 |

19 |

20 |

|

1\8” uzama |

21 |

22 |

23 |

24 |

25 |

|

Renk\parlaklık |

26 |

27 |

28 |

29 |

30 |

Önemli korelasyon... İyi korelasyon.... Zayıf veya korelasyon yok....

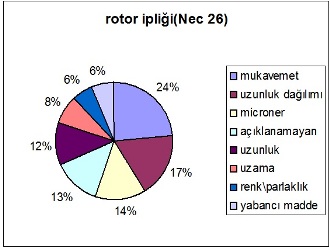

Çizelge2) Lif ve iplik özellikleri arasındaki ilişkilerin korelasyonu (Rotor iplikçilik sistemi)

|

İPLİK

LİF |

Düzgünsüzlük (U% / CV%) |

İnce yer, kalın yer, Neps/1000m 100 km iplik |

Kopma mukavemeti (Fmax/tex) |

Kopma uzaması (Emax%) |

Tüylülük H |

|

Lif uzunluğu |

1 |

2 |

3 |

4 |

5 |

|

Microner değeri |

6 |

7 |

8 |

9 |

10 |

|

Neps,yaprak parçası,yabancı madde |

11 |

12 |

13 |

14 |

15 |

|

1\8” kopma mukavemeti |

16 |

17 |

18 |

19 |

20 |

|

1\8” uzama |

21 |

22 |

23 |

24 |

25 |

|

Renk\parlaklık |

26 |

27 |

28 |

29 |

30 |

Önemli korelasyon... İyi korelasyon.... Zayıf veya korelasyon yok....

Rotor iplik makinelerine beslenecek cer bantlarının içerisindeki yabancı madde oranı %0.3’ü geçmemelidir. Ayrıca bu yabancı maddelerden katı olanlarının oranı da %0.12’ye indirilmelidir. Bu orandaki yabancı maddelerin zerre ağırlığı ortalama 0.1mg.’ı geçmemelidir. Kısaca yabancı maddeler az ve küçük olmalıdır.

İplik kopuşlarına, hammadde içinde bulunan yabancı liflerin sebep olduğu ve bu oranın genelde %30 ve bazı hallerde %80’e kadar ulaştığı tespit edilmiştir. Bu yabancı lif olarak adlandırılan liflerin başında balyalardaki bağ iplikleri gelmektedir. Bunlar balya açma makinelerinde balya içine karışarak normal hammadde gibi beslenmektedir. Bunların bir kısmı haran-hallaç ve tarak makinelerindeki işleme sırasında telef ile birlikte ayrılmalarına rağmen telef geri kazanma tesislerinde işlenerek ve daha da ufalanarak tekrar imalat hattına beslendiklerinden tekrar işleme sırasında artık ayrılmamakta ve OE makinelerinde fazla oranda iplik kopuşlarına neden olmaktadır.

Yabancı lifler normal olarak hammaddenin içinde mevcuttur. Fakat büyük bir oranı ise telef geri kazandırma tesisinden kaynaklanmaktadır. İnce OE ipliği imalatında kesinlikle telef geri kazanma tesisinde elde edilen hammaddenin normal beslenen hammaddenin içine karıştırılmaması gerekmektedir.

Pamuğun tamamı ile döküntü ve tozdan arınmış olarak eline geçmesini iplikçi sadece hayal edebilir. Özellikle yüksek verimli yeni iplik eğirme teknolojileri pamuktaki değişik türdeki döküntü ve kirlenmelerin yol açtığı iplik kopmalarına ve kalite bozulmalarına karşı çok hassastırlar. Mikro tozların iplik makinelerinin iplik ile metal yüzeyi arasına girerek basınçla çalışan ve yüksek devirle dönen aksamın üzerinde aşınma etkisi yapması bu parçaların ömrünü azaltmaktadır. Bu aşınmalar düzenli bir şekilde kontrol edilmiyorsa kalitede düşüş meydana gelmektedir.

5.5) PAMUK LİFİNDE OLGUNLUK ETKİSİ VE ÖNEMİ;

Olgunluk tekstil lifleri içinde sadece pamuğa has olan bir özelliktir. Bilindiği gibi olgunluk pamuk lifinin sekonder çeperinin kalınlığı ile ilgilidir. Bu tabaka ne kadar kalın olursa lif o kadar olgun, ne kadar ince olursa lif o kadar az olgun veya ölüdür. Pamuk liflerinde olgunlaşma, liflerde belirli bir günden sonra primer çeperin iç kısmında her gün depo edilen selüloz tabakaları ile olmaktadır. Bu tabaka ne kadar kalın olursa lümen o kadar daralacak ve lif o kadar olgun olacaktır. Olgun olan lifler daha mukavim olduklarından endüstride tercih edilmektedir.

Olgun pamuk lifleri gayet sağlam olup mekanik proses sırasındaki gerilim ve muamelelere dayanabilir. Buna karşılık olgunlaşmamış lifler zayıf, yumuşak olur. Bunlar eğirme prosesleri sırasında kırılabildikleri gibi, üretilen iplikte nepsler meydana getirip olgun liflerden daha az boya emdikleri için düzgün olmayan boyamaya sebep olurlar. Bunlardan başka olgunluk lif inceliğini de etkilemektedir.

Pamuk lifinin ağırlığını, mukavemetini ve diğer özelliklerini meydana getiren selüloz sağlamaktadır. Bazı olgunlaşmamış liflerde selüloz veya ikinci çeper hiç olmayabilir. Herhangi bir pamuk numunesi içindeki her bir lifin olgunluk derecelerinde de fark görülmektedir.

İkinci çeperi kalın olan çok olgun liflerin kesitleri hemen hemen dairesel olduğundan birçok liften oluşan olgun bir pamuk parlak bir görünüme sahiptir. Olgunlaşmamış liflerin şekilleri düzgün değildir, kesitleri de uzamış elips veya at nalı şeklinde olduğundan bunların oluşturduğu olgunlaşmamış pamuklar parlak olmayıp düz, ölü görünümleri vardır.

Olgunlaşmamış liflerde kıvrımların az olması nedeni ile görünüm olgun bir pamuğa nazaran az kabarıktır. Olgunlaşmamış lifler küme halinde iken birbirine paralel olarak durmakta, çırçırlama sırasında kırılmakta, dolaşarak nopeler meydana getirmektedir. Bu nedenle herhangi bir pamuk numunesinde nopelerin çok olması pamuğun olgunlaşmamış olduğunu gösterir.

Pamuk liflerinde olgunluk derecesini tespit etmek amacı ile çeşitli metotlar kullanılmaktadır.

_ Boyama Metodu= Test için kullanılan boya “ Diphenly Fast Red ” ve “ Chlorantine Fast Green ” karışımıdır.

Metodun esası, iki boyanın diferansiyel boyama hızına ve değişik çeper kalınlığındaki, spesifik alandaki diferansiyel optik görünümüne dayanır. Pamuk numunesi ufak bir süzgeçli hazneye düzgün olarak yerleştirilir. 120 gr. su, 0.036 gr. Diphenly Fast Red ve 0.085 gr. Chlorantine Fast Green boyası içeren boya banyosuna (kaynayan) konur. Boyama iki kademede tamamlanır ve sonra yıkanır ve kurutulur. Olgun lifler yeşil rengi ihtiva eder. Boyanmış numunenin tonu tamamen lif olgunluğuna bağlı değildir. Kaba liflerin rengi incelere nazaran daha kırmızı olur. Deney sonucuna incelik ve olgunluk birlikte etki eder.

_ Polarize Işık Metodu= Pamuk lifinin duvar fibrilleri anizotropik olup çift kırıcı özelliğe sahiptir. Lif uzunlukları boyunca geçirilen ışığın kırılma indisi aynı ışığın lif uzunluk eksenine dik olarak geçirilmesi ile bulunan değerden farklıdır. Yüzeyi polarize edilmiş ışık bu liflerden geçirildiğinde çeşitli karışık renkler verir. Bunlar lif kalınlığına ve fibrillerin lif eksenine göre dönüşlerine bağlı olarak değişir.

Deney sırasında yoğunluğu ve rengi sabit olan bir ışık kaynağının kullanılması istenir. Büyütmeyi 100 defa yapacak mikroskoplar kullanılır. Çok ince bir lif demeti hazırlanır ve birbirine paralel olacak şekilde lama konur. Üzerine cam kapatılır. Lifler görüş alanı içine geldiğinde renkli görülür. Az olgunlaşmış lifler menekşe veya indigo renginde, olgunlaşmamış lifler mavi, olgun lifler yeşil, çok olgun lifler sarı renkte olurlar.

_ Direkt Ölçme Metodu= Lif enine kesitinin mikrofotoğrafı üzerinde ortalama lif çapı, kesit alanı, lif çevre uzunluğu, duvar kalınlığı ve diğer büyüklükler ölçülür. Buna göre geometrik olgunluk derecesi ifade edilir.

![]()

![]()

![]()

![]() GEOMETRİK OLGUNLUK DERECESİ = ÇEPER KESİT ALANI

GEOMETRİK OLGUNLUK DERECESİ = ÇEPER KESİT ALANI

ÇEPERLE AYNI ÇEVRE UZUNLUĞUNDA OLAN DAİRE ALANI

Geometrik olgunluk derecesi 0 ile 1 arasında değişen değerdedir.

_ Sodyum Hidroksit İle Ölçme Metodu= Pamuk lifleri kuvvetli alkali eriyiğinde şişer ve liflerin duvar kalınlığı artar. Lifin kesit alanının şekli değişir. Bu metotta %18’lik NaOH hazırlanır. Küçük parçalar halinde kesilmiş olan lifler bu eriyik içinde bir müddet bırakılarak mikroskopta incelenir. Her lifin tek tek lif ve çeper kalınlıkları ölçülür. Çeper kalınlığı/Lif kalınlığı oranı heaplanır.

İngiliz standartlarında lifler çeper kalınlıklarına göre 3 grupta toplanır:

1-) Normal lifler (Olgun lifler): Lifler NaOH eriyiğinde tamamen şişmiştir. Boğumlar kaybolmuş ve çubuk görünümünü almıştır. Lümen devamlı değildir.

2-) Ölü lifler: Şişirilmeden sonra lif çeper kalınlığı maksimum şerit kalınlığının 1/5’i veya daha azdır. Maksimum şerit kalınlığı, mikroskobun görüş alanı içinde iki boğum arasındaki en geniş yerdir.

3-) İnce duvarlı lifler= Her iki gruba dahil olmayan liflerdir. Çeper kalınlıkları maksimum lif kalınlığının 1/5’inden büyüktür.

Amerikan standartlarına göre çeper kalınlıklarına göre lifler ikiye ayrılır.

a-) Olgun lifler

b-) Olgunlaşmamış lifler

Olgun liflerde çeper kalınlığı lümen genişliğinin yarısından daha büyüktür.

Olgunluk derecesini belirtmek için o numuneden en az 300 lifin ölçümü yapılmalıdır. Olgun liflerin yüzdesi:

%84’ten fazla ise numune => çok olgun

%77-84 arasında ise => olgun

%68-76 arasında ise => orta derecede olgun

%66-67 arasında ise => az olgun

%60’tan az oranda ise => olgunlaşma düşük demektir.

5.5.1) PAMUK LİFLERİNDE OLGUNLUĞUN İPLİĞE ETKİSİ;

Pamuk liflerinde olgunluk derecesi pamuk lif özelliklerinden en önemlileri arasındadır. Bunun incelik ve mukavemet ile de yakından ilgisi vardır. Olgunluk pamuk lifinin sekonder çeperinin kalınlığı, diğer bir deyimle selülozun fazla olup olmaması ile ilgilidir.

Olgun lif çeperleri kalın olduğundan serttirler. Bundan dolayı olgun bir pamuk elle tutulduğu zaman sert, gergin, olgunlaşmamış liflerin ise yumuşak ve ölü durduğu görülür. Olgunlaşmamış lifler küme halinde iken birbirine paralel olarak durmakta, çırçırlama sırasında kırılmakta, dolaşarak nopeler oluşturmaktadır. Bu nedenle herhangi bir pamuk numunesinde nopelerin çok olması pamuğun olgunlaşmamış olduğunu gösterir.

İçerisinde olgunlaşmamış lif oranı yüksek olan bir pamuk partisinden iplik yapılırken kopmalar artar, neps oluşur, görünüm olumsuz yönde etkilenip düzgünsüzlük fazlalaşır. Boyama sırasında düzgün olmayan boyamalara sebebiyet verdiklerinden boyamada abraj oluşur. Olgunlaşmamış lif ipliğin verim ve kalitesini düşürür.

Yeterli derecede olgunlaşmamış pamuk, iplik üretiminde aşağıdaki hataları meydana getirir;

- Lif kırılması

- Kısa lif oranının yüksekliği

- Tarama esnasında neps oluşması

- Baskı silindirine sarılmalar

- Kötü çalışma

- Kopuk sayılarının artması

- Kötü uster CV değeri

- Düşük iplik mukavemeti

- Kötü iplik görünümü

- Aktarma, dokuma, örme esnasında anormal kopmalar

- Kötü kumaş görünümü

- Farklı boya alma özelliği dolayısı ile boyamada problemler.

5.6) ESNEKLİK;

Lifler tabii halde iken herhangi bir kuvvet çekimine maruz kalırlarsa kopmadan önce az veya çok uzamak sureti ile bu kuvvete karşı koymaya çalışırlar. Bu kuvvet kopma olmadan önce kalkacak olursa lifler tekrar eski hallerini almaya çalışacaktır. Bu özelliğe elastikiyet veya esneklik denir. Giyim eşyalarının imalinde kullanılacak liflerin elastikiyet derecesi bakımından iyi bir özellik arz etmesi istenir. Elastikiyeti az olan hammaddeden yapılan kumaşlar vücudun diz ve dirsek kısımlarında kabarıklık, potluk meydana getirir.

Pamuk lifinin elastikiyet katsayısı 0.5 gram/denye’dir. Lif boyunca %1 oranında uzamayı sağlayan kuvvete elastikiyet katsayısı denir ve gram/denye olarak ifade edilir.

5.7) UZAMA;

Herhangi bir kuvvet altında kalan lifler önce bir uzama gösterir ve sonra kopar. Kopma anında ölçülen maksimum uzunluğa lifin uzama yeteneği denir. Pamuk lifinde uzama oranı %7-15 arasında değişir. İnce liflerin uzama yeteneği daha üstündür.

5.8) BÜKÜM;

Pamuk liflerinde görülen bükümler liflerin iplik olma kabiliyeti üzerine etki eder. Liflerdeki bu bükümler olgunlaşması tamamlanan kozaların açılışları sırasında meydana gelir. Bir lifin belli uzunluğunda bulunan büküm sayısı o lifin bağlı bulunduğu kalıtsal özelliklere bağlıdır. Büküm sayısı, lif uzunluğu, inceliği ve olgunluk derecesine bağlıdır.

Bükümlerin meydana gelmesinde lifin sekonder tabakasını oluşturan selülozik kitlenin, lif çeperinin her yerinde aynı miktarda ve aynı yönde birikmemiş olmasının da büyük etkisi vardır. Kozalar açılırken bünyesinde bulunan suyun büyük bir kısmını kaybeden lifler bir taraftan yassılaşırken diğer taraftan da büzülme ve kısalmaya maruz kalırlar. Bu esnada liflerde kıvrımların meydana geldiği görülür. Lif olgunluğu tamamlanmadan kesilmiş olan liflerde bükümlerin sayısı ya hiç yoktur veya çok azdır.

Pamuk lifleri büküm sayısına göre değerlendirilirken 1mm.’de bulunan büküm sayıları incelenir. Buna göre;

1mm’de 1-2 büküm olanlar => Az bükümlü

1mm’de 3-4 büküm olanlar => Orta bükümlü

1mm’de 5-7 büküm olanlar => Çok bükümlü

1mm’de 8 ve daha fazla büküm olanlar => Fazla bükümlü olarak değerlendirilir.

Pamuk liflerinin bükümleri mikroskop yardımı ile sayılabilir. Lifler gliserinle ıslatılmış lam üzerine paralel şekilde dizildikten sonra bir lamel kapatılır ve liflerin kıvrımları lamelin bir kenarından diğer kenarına kadar sayılır. Bu kıvrımlar 1mm’de ki sayısına göre hesap edilir.

6) PAMUK LİFİNİN SUBJEKTİF ÖZELLİKLERİ;

6.1) RENK;

Pamukların rengi kalıtsal bir özelliktir. Pamuklarda en çok beyaz, çok beyaz, krem, koyu krem, esmer ve hafif yeşilimtırak renkler görülür.

Beyaz renkli pamuk lifleri üzerine bazı faktörler etki ederek bunlarda renk ve ton değişikliği meydana gelebilir. Kütlüler bitki üzerine gereğinden fazla kalırsa ve şiddetli güneş ışığına maruz kalırsa bunların parlaklıkları kaybolur ve solgun bir renk alırlar. Yaş ve rutubetli olarak toplanan pamuklar nemleri giderilmeden depolara konacak olursa kızışma belirtisi gösterebilecekleri gibi renkleri de kurşunumtırak ve mavimtırak bir hal alır. Bazı hastalık ve zararlılar pamuklarda sarımtırak lekeleri, çırçırlama sırasında çiğitlerin ezilmesi de buna benzer renk değişikliğini meydana getirir.

6.2) PARLAKLIK;

Pamuklarda parlaklık renk gibi kalıtsal bir özelliktir. Parlak pamuklar ipek görünümü verirler ve iplikçiler tarafından tercih edilir. Bir pamukta parlaklık, lif yüzeyi üzerine düşen ışığın muhtelif şekilde yansıması ile meydana gelir. Yağmura veya uzun müddet güneş ışığına maruz kalan pamukların parlak renkleri kaybolur. Pamuklar mat ve donuk bir hal alır.

6.3) YUMUŞAKLIK;

Liflerin sertlik, yumuşaklık derecelerinin önceden bilinmesi o lifin nerelerde kullanılabileceği hakkında bir fikir verebilir. Yumuşak olan pamukların iplik olma kabiliyeti yüksek olur. Pamukların ince ve uzun telli, fazla bükümlü olanların yumuşaklık dereceleri yüksektir. Pamuk lifinin boyları kısaldıkça, çapları genişledikçe, büküm sayları azaldıkça sertlik dereceleri artar.