KARIŞIM TEKNOLOJİSİ

Gerek iplik üreticileri gerekse tekstil doku üreticilerinin ipliklerden bekledikleri bir takım ekstra özelliklerin, süre gelen iplik üretim yöntemleri ve yaygın hammaddeler ile sağlanmaması, iplik üreticilerine iplik yapısı ve mekaniği ile ilgili yeni araştırmalar yapılması zorunluluğunu getirmiştir. Bu amaçla gerek estetik gerekse mekanik özelliklerin geliştirilmesi amacıyla yeni iplik üretim metotları ve prosesleri geliştirilmiştir. Son yıllarda gittikçe önemini hissettiren karışım konusunda yapılan çalışmalarda bu araştırmalardan bir tanesidir.

Karışım işlemi ile, iki veya daha fazla sayıda bileşene ait lifler, karışım oranına ve tipine bağlı olarak düzenlenir. Karışım tekstil endüstrisinde elyaf, band, fitil, iplik ve kumaş formunda (farklı özelliğe sahip iplikler kullanılarak) gerçekleştirilebilir.

Sentetik ve doğal lifler tekstil endüstrisinde yapı ve özelliklerine uygun alanlarda uzun zamandır kullanım alanı bulmaktadır. İpliklerden ve tekstil dokularından beklenilen ekstra özelliklerin artması ile sentetik ve doğal liflerin belli kompozisyonlarda, bir arada kullanılması ağırlık kazanmıştır. Karışımı meydana getiren liflerin pozitif özellikleri kombine edilerek tek bir bileşen ile elde edilemeyen özellikler temin edilmeye çalışılır.

Karışımın Amaçları

Karışım teknolojisine, karışımın nasıl, hangi aşamalarda ve hangi parametrelere bağlı kalınarak yapılacağına, girmeden önce, konuyu tam manasıyla anlayabilmek için karışımın amaçları üzerinde durmakta fayda vardır.

Öncelikle karışım bir mecburiyettir. Bu mecburiyet kendisini gerek tek tip hammadde ile çalışmada gerekse farklı tipte hammadde ile çalışmada hissettirir.

Doğal liflerden pamuk ele alınırsa; yaşayan bir bitki olarak, çeşitli özelliklerinde mevsimlerden, hava koşullarından veya yetiştiren kişilerden kaynaklanan çeşitli sapmalar olabilmektedir. Bu nedenle pamuk, farklı karakterlere sahip materyal tiplerinin geniş bir varyasyonu kapsar. Örneğin;

· Kısa ve uzun

· Mukavemeti yüksek ve düşük

· Temiz ve kirli v.b.

Pamuk elyafı dünyanın çeşitli yörelerinde yetiştirilir ve dünyanın her bir yöresinde farklı yörelerin elyafı işlenir. Aynı tip hammadde ile çalışmaya hiçbir işletmenin başaramayacağı bir olaydır. Bu yüzden işletmeler farklı tip ve yörelere ait hammaddeleri mümkün olduğu kadar homojen karıştırarak çalışma mecburiyetindedir.

Aynı durum yapay lifler içinde geçerlidir. Yapay lifler temelde endüstriyel olarak kontrollü bir dizi işlemler sürecinden geçtikten sonra elde ediliyorsa da; üretim partileri arasında az çok farklılıklar olduğu artık kabul edilmektedir. Yani incelik ve uzunluk bakımından oldukça düzgün olmamalarına rağmen burada da;

· kıvrım farklılıkları

· ton farklılıkları

· fiziksel özelliklerindeki küçük sapmaları dengelemek

amacıyla karışım gerekmektedir. Bunun bilincinde olan yapay lif üreticileri bu nedenle her bir üretim grubu için ayrı üretim, parti veya lot numarası vermektedirler. Aynı üretim numarasındaki materyallerle bir arada sorunsuzca çalışılabilmektedir. Fakat üretim numarası değiştiğinde iyi bir karışım yapmak zorunluluğu doğmaktadır.

Karışımın amaçları aşağıdaki gibi sıralanabilir;

* Homojeniteyi sağlamak: Karışım ile olduğunca düzgün dağılımlı bir materyal elde edilmeye çalışılır. Doğal liflerde cinsleri, bakım ve yetişme koşulları, iklim şartları gibi nedenlerden dolayı oluşan varyasyonları dengelemek, sentetik liflerde ise, üretim şartlarından kaynaklanan hataları elimine etmek için,

* Kalite standardını yükseltmek: Karışımı meydana getiren bileşenlerin pozitif özelliklerinden yararlanılarak nihai ürünün kalitesini yükseltmek için. Farklı karışım komponentlerinin iyi özelliklerinden yararlanılarak (örneğin pes/pamuk karışımından polyesterin daha uzun dayanım ve kolay bakımı özelliklerinin yanında pamuğun hijyen özelliklerin bulunması) kalitenin yükselmesi amaçlanır,

* Ekonomik çalışma: Temini ve çalışılması zor birtakım pahalı lifler yerine, kolay temin edilebilen, ucuz lifler kullanarak üretim maliyetlerini aşağıya çekmek için karışım işlemi gerçekleştirilir. Hammadde maliyetlerinin azaltılmasına yardımcı olur. Bazı durumlarda belirli bir iplik özelliğine cevap verecek ortalama elyaf özellikleri, karışıma ucuz maliyetli liflerin katılması ile elde edilebilir. Bu şekilde harman maliyeti ya da hammadde maliyeti aşağıya çekilmiş olur.

* Prosesi kolaylaştırma: Üretim prosesi boyunca hammaddenin makinelere karşı davranışını iyileştirmede bazı avantajlar getirilebilir. Örneğin kısa ştapelli materyalin işlenmesi sırasında harmana bir miktar uzun elyaf (kariyer lif) karıştırıldığında, bu lifler taşıyıcı lif görevi yaparak randımanın ve kalitenin yükselmesine önemli katkılarda bulunabilirler.

* Optik özelikler: Renk, lif karakteri gibi faktörler yardımıyla ipliklerde bazı özel efektler meydana getirilebilir. Farklı özelliklerdeki lif çeşitleri veya tipleri kullanılmakla modaya uygun efektler kazanılır.

* Moda etkisi: Refah seviyesi giderek yükselen insanların tekstil ürünlerinden beklentileri, modanın da etkisiyle daha da artmaktadır. Tekstil üreticileri bu durum karşısında, özellikle yapay liflerdeki gelişmeler sayesinde, lif karışımlarının kaliteyi arttırıcı etkisinden yararlanmışlardır. Bu durumda tek bir liften elde edilemeyen özellikler; iki, üç veya daha çok sayıda lifin bir araya gelmesiyle sağlanabilmektedir.

Çeşitli lif karışımlarından üretilmiş bir iplikte bu ipliği meydana getiren lif bileşenlerinin ipliğin içinde düzgün bir dağılım göstermesi arzu edilir. Bunun sebebi, kaliteli bir ipliğin, her noktasında aynı özelliği göstermesi yani düzgünsüzlüğünün iyi olması gerekliliğidir. Lif bileşenlerinin ipliğin her bölümünde aynı dağılımı gösterebilmesi için lif komponentlerinin çok iyi bir şekilde karışmış olmaları gerekir. İyi bir karışım ipliğinde hem iplik uzunluğuna hem de ipliğin enine kesiti itibariyle komponentlerin istenen oranda ve homojen bir şekilde yer alması gerekir. Fakat karışım homojenitesi

· iplik üretiminde kullanılan makinelerin tip ve çeşidine,

· karışımın yapıldığı yere göre farklılık gösterir.

Bu farklılıkları oluşturan olumsuzlukların tümünün yok edilmesi gerekir.

Komponentlerin düzgün dağılımı iplikle düzgün çalışmayı güvence altına almakta, aynı zamanda mukavemet yönünden komponentlerden optimal şekilde yararlanılması sağlamaktadır. Ayrıca iplik kesitinde sağlanacak homojenlik ipliğin kumaşlarda daha düzgün bir strüktür yapısı oluşturmasını sağlayacaktır.

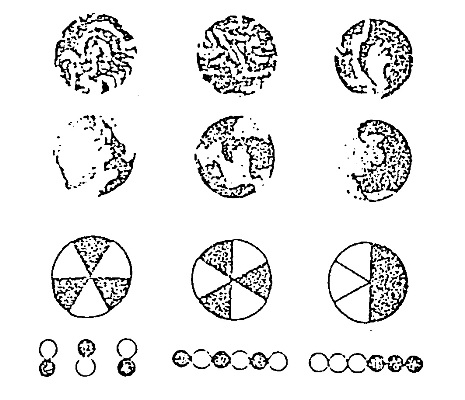

Liflerin dış görünümlerinde üç özellik dikkati çekmektedir. Bunlar;

· Lif inceliği

· Lif uzunluğu

· Kıvrımdır.

Doğal liflerden pamuk ve yünde bu özellikler büyük öneme sahiptir. Makine üretimlerinin büyük kısmı konstrüksiyon bakımından liflerin bu özelliklerine göre yönlendirilir. Yapay lifler de doğal liflerin bu özellikleri göz önüne alınarak üretilirler.

Karışımı oluşturan lif komponentlerinin fiziksel özellikleri ne kadar farklıysa; bu komponentlerden düzgün dağılımlı bir karışım oluşturmak da o denli zordur. Düzgünsüzlüğü oldukça iyi bir karışım ipliği eldesi için ortalama incelik ve uzunlukları uyumlu olan farklı lif tiplerinden homojen bir karışım yapılması gereklidir.

Yapılan çalışmalar, farklı fiziksel özellikler gösteren elyafların iplik kesitinde farklı bölgelere yerleştiğini kanıtlamıştır. Bu çalışmalara göre, karışım ipliğinde kısa veya kaba lifler ipliğin dış yüzeyinde, uzun veya ince lifler de ipliğin merkezinde yer almaktadır. Böyle bir dağılım da homojen bir karışımı engellemektedir. Bu da homojen bir karışım için fiziksel özellikleri birbirine yakın elyafların kullanılması gerekliliğini ortaya çıkarır.

Ancak özel amaçlı efekt karışımlarında farklı özelliklerdeki komponentler bilinçli olarak karıştırılmaktadır. Böylece de radyal bir karışım elde edilmektedir. Bu olay daha çok doğal ve yapay lif karışımlarında karşımıza çıkar.

Yapay lif kullanımı ilk başta maliyeti düşürmek için gerçekleştirilse de, daha sonra doğal liflerin yapay liflerle karıştırılarak kullanım değerinin ve kalitenin yükseltilmesi daha ağır basmaya başlamıştır.

Karışım olayı ile kaliteyi iyileştirme ve fiyatı düşürme yanında;

- daha düşük yüzey ağırlığı daha kolay bakım özellikleri

- ve belirli artikel gruplarında kolay konfeksiyon edilebilme özellikleri gibi daha bir çok yararlar sağlanır.

Yapay liflerde filamantle çalışmaya kıyasla kesikli lif halinde çalışmanın büyük avantajı, doğal liflerle karışım yapma imkanının olmasıdır. Doğal liflerle karıştırılan yapay lif komponentinin yararları;

· kullanım konforu

· bakım kolaylığı vs sağlamasıdır.

Karışımdan beklenen sonucu alabilmek için kullanılan yapay lif oranının % 33 den az olmaması gerekir.

İplik üretiminde kullanılan elyafın inceliği, eğrilebilirlik sınırlarını belirler. Kaliteli bir iplik elde edebilmek için iplik kesitinde bulunması gereken minimum lif sayısı söz konusudur. Kesitteki lif sayısını arttırmak, daha ince elyaf kullanılması ile bu da ancak yapay lifler kullanılması ile mümkün olur. Böylelikle daha kaliteli ve daha ucuz iplikler elde edilmiş olur.

Bu amaçlar ışığında karışım işlemi ile iki veya daha fazla lif tipinin pozitif kriterlerini kombine eder yeni ürün oluşturulur. Bunu yaparken karışım parametrelerini (karışım oranı, komponentlerinin homojen dağılımı, karışım komponentlerinin çekime gösterdiği uyum, düzgünsüzlük, elektrostatik yükleme) göz önünde bulundurarak, üründen istenen özellikleri sağlayan elyaf materyalleri seçilmelidir.

Karışım işlemi çeşitli işlem aşamalarında, farklı metotlar ve makineler kullanılarak yapılabilir. Farklı karışım işlemlerinin farklı avantaj ve dezavantajları olduğu için, hiçbir karışım işlemi mutlak manada en iyisi değildir.

Karışım Tipleri Karışım Noktaları ve Formları

Karışımı Tipleri

Karışım ipliğini meydana getiren lifler iplik bünyesindeki yönelme yani yerleşim eğilimlerine göre ipliğin kalitesini etkiler. Liflerin iplik bünyesinde alacağı yer de;

· lif komponentlerinin karışım biçimi ve

· eğirme yöntemi ile ilişkilidir.

İplik eğirme yöntemleri, son yıllarda ağırlığını iyice hissettiren çağdaş iplik eğirme sistemleri (hava jetli, PLYfil, Dref 2,3,5) ile birlikte oldukça genişlemiştir. Bu yeni sistemlerle ipliklere yeni özellikler kazandırabilmemiz ve bu özelliklerin istenilen yönde olması, karışım tipi, karışım noktası ve karışımı gerçekleştirilen liflerin birbiri ile uyumuyla doğrudan ilişkilidir.

Lif komponentlerinin karışım biçimi öncelikle lif özelliklerine bağlıdır. Daha önce de belirttiğimiz gibi lif özellikleri, lifin hangi bölgede yer alacağına sebep olmaktadır.

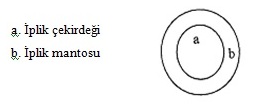

İplik kesitini iplik çekirdeği ve iplik mantosu diye iki bölgeye ayırırsak;  Şekil 5.1. İplik Kesiti

Şekil 5.1. İplik Kesiti

şeklinde bir görüntü ortaya çıkar. Bu iplik kesitinde de lif komponentlerinin dağlımı da

· kornponent miktarına,

· karışım teknolojisine ve

· lif komponentlerinin fiziksel özelliklerine bağlıdır.

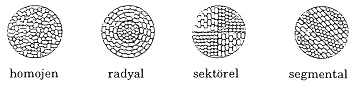

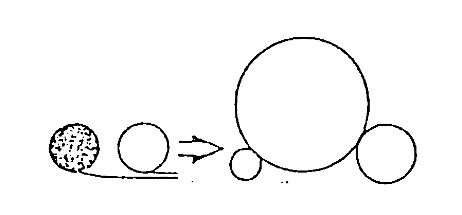

Uzun araştırmalar sonucunda dört tip karışım biçimine rastlanmıştır.

· Homojen karışım

· Radyal karışım

· Sektörel karışım

· Segmental karışım

Şekil 5.2. İplik Enine Kesitte Muhtemel Karışım Tipleri

Teorik olarak en iyi karışım liflerin homojen bir şekilde homojen bir şekilde teker teker karıştırıldığı karışımdır. Üç silindir iplikçiliği ile üretilen bir ipliğin her metresinde 1.000-10.000 adet lif olduğu ve Nm 10-140 numara aralığında iplikten oluşan bir kopsun 800-1100m iplik ihtiva edip 80g geldiği düşünülürse liflerin tek tek karıştırılmasının ne kadar zor bir işlem olduğu ortaya çıkar.

Doğal ve yapay lif kullanılarak gerçekleştirilen karışımlarda radyal karışım özel bir avantaj sağlamaktadır. Yapay lif de iplik mantosunu oluşturarak iplik için gerekli elastisite, mukavemet, tutum, görünüm ve karakter özelliklerini sağlarlar.

Sektörel ve segmental karışımlar ise radyal ve homojen karışıma oranla oldukça mahzurlu karışımlardır. Sektörel karışım band kötü karışımı, segmental karışım ise tülbent kötü karışımı olarak bilinir.

Karışım Noktaları

Elde edeceğimiz karışım ipliğinde lif komponentlerinin yerleşim düzeni, karışımı hangi noktada, hangi formda yaptığımızla doğrudan ilişkilidir. İplik üretimi esnasında mümkün olan karışım noktaları ve formları;

1. Açık elyaf formunda

• Harman hallaç dairesinin başlangıcında

• Harman hallaç dairesinin çıkışında

2. Vatka formunda

• Batör üzerinde

• Tarak üzerinde

3. Bant formunda cer üzerinde

• Özel karışım ceri üzerinde

• Tarama makinesinde

4. Fitil formunda

5. İplik formunda olarak sınıflandırabilir.

Açık Elyaf Formunda Karışım

Karışımı oluşturan komponentlerin en küçük birim olan tek tek lif formunda karıştırılmasının en iyi homojeniteyi sağlamasının yanı sıra uygulamada zorluk çıkartması, lif komponentlerinin küçük lif tutamcıkları formunda karıştırılmasını zorunlu kılmıştır. Bu işlem de günümüze kadar ancak iplik üretiminin en başında, harman-hallaç dairesinin başlangıcında, gerçekleştirilebilmiştir. Fakat gerçekleştirilen çağdaş sistemler bu işlemin harman-hallaç dairesinin başlangıcında, yani açma ve temizlemeden önce, yapılması gerekliliğini ortadan kaldırmıştır. Otomatik terazili besleyiciler ve Rieter firmasının geliştirdiği Contimeter metodu karışımın harman-hallaç dairesi çıkışında yapılabilmesine imkan sağlamaktadır.

Açık elyaf formunda gerçekleştirilen karışımlar;

· Sandviç yöntemi

· Otomatik terazili besleyici kullanımı

· Hacim esası

· Contimeter kullanımı ve

· Balya yolucu otomatı kullanımı yöntemleriyle gerçekleştirilebilir.

Sandviç Yöntemi

Sandviç yöntemi en eski yöntemlerdir. Hiçbir makine kullanılmaksızın lif komponentleri elle serpilir ve yayılır. İlk balya veya komponent serildikten sonra ikinci balya veya komponent birincinin üzerine serilir. Aynı şekilde devam edilerek katmanlı bir yapı elde edilir.

Elde edilen katmanlı yapıdan dikine tutamlar alınarak balya açıcıya beslenir ve gerekli harman-hallaç işlemleri olan;

· yabancı madde ve tozun uzaklaştırılması,

· kısa liflerin uzaklaştırılması işlemleri gerçekleştirilir.

Bu yöntemde karışım oranı istenilene oldukça yakındır. Homojene yakın bir karışım tipi elde edilebilir.Fakat bu yöntemde fazla işçilik, büyük alan gerekliliği ve yanma tehlikesine karşı yetersiz güvenlik dezavantajlarının yanı sıra manuel bir çalışma gerçekleştirilmesi kullanım oranını azaltmaktadır [15]. Tüm bu dezavantajlara rağmen strayhgarn sisteminde hala popülaritesini korumaktadır.

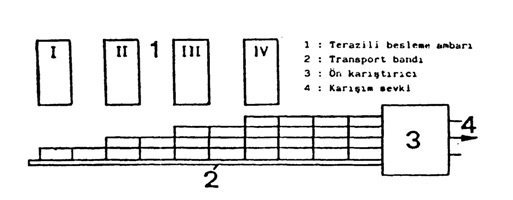

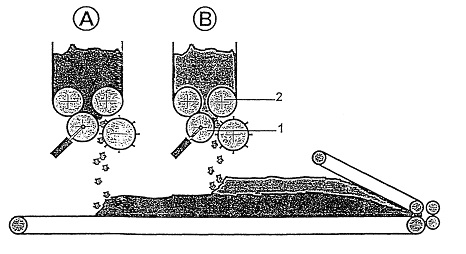

Otomatik Terazili Besleyici Kullanımı Yöntemi

Bu yöntemde karışım açma ve temizleme işlemlerinden sonra gerçekleştirilmektedir. Karışımı oluşturacak komponent sayısı kadar terazili besleyici kullanılması zorunluluğu vardır. Terazili besleyiciden çıkan lif kümeleri bir bant üzerine aktarılır ve karışım gerçekleştirilir.

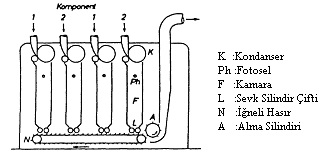

Şekil 5.3. Otomatik Terazili Besleyici Kullanımı İle Karışım

Bu yöntemin en önemli dezavantajı komponent oranları arasında büyük farklılıkları olan ekstrem karışımların gerçekleştirilmesidir. Bu yöntemle yapay lif/yapay lif ve yapay lif/doğal lif karışımları gerçekleştirilebilir.

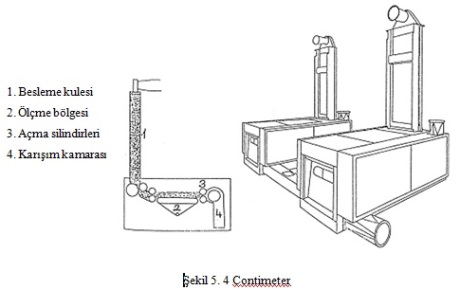

Contimeter Kullanımı Yöntemi

Contimeter yöntemi, Rieter firması tarafından terazili besleyicilere yapılan karışıma alternatif olarak geliştirilmiştir. En önemli özelliği komponent oranları arasında büyük farklar olan (%95/5 gibi) ekstrem karışımların çalışılabilmesidir. En çok dört ayrı komponentin istenilen oranlarda karışımın yapılması için kullanılabilir. Her komponent için ayrı bir contimeter kullanılması gerekir. Sistemde 60mm’ye kadar olan pamuk ve yapay lifler kontini olarak ölçüm ve regüle etme prensibi ile işlenebilmektedir.

Beslenme kulesi pnömatik olarak hammadde ile doldurulur. Ölçüm sistemine sevk edilen vatka ağırlığı kontrol edilir. İstenilen değerden sapma olması halinde silindir takımlarının hızları değiştirilerek sabit bir üretim çıkışı elde edilmeye çalışılır. Çıkıştaki açma silindiri vatka tabakasını küçük lif tutamakları halinde açar ve karışım kanalına gönderir. Böylelikle her bir contimeter karışım kanalından gelen komponentin karışımı sağlanır.

Hacim Esasına Göre Karışım Yöntemi

Bu yöntemde her bir komponent için ayrı bir balya açıcı kullanılır. Her bir balya açıcıdan gelen lif tutamlan hacim esaslı karışım otomatının ayrı bir kamarasına gönderilir. Kamaralar fotosel kontrollüdür ve kamaradaki hammadde durumuna göre doğrudan balya açıcının üretimi durdurulur.

Şekil 5.5. Hacim Esnasına Göre Karışım

Komponentler arasında özgül ağırlık ve hacimlilik farklılığı çok yüksekse bu sistemde çalışılması uygun değildir. Böyle durumlarda bir düzeltme faktörü ile ayar yapılır. Fakat bu işlem küçük parti çalışmaları için oldukça zahmetlidir.

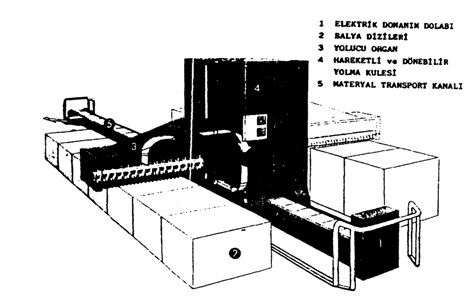

Balya Yolucu Otomatı Kullanım Yönetimi

Balya yolucu otomatı ile yapılan karışımda, balyaların yerleştirilme işleminin çok dikkatli yapılması gerekir. Doğal olarak balya yolucu otomatı önüne yerleştirilen komponent balyalarının belli bir düzende olması gerekir. Her firma bu düzenlemeyi kendi üretimine uygun olarak yapar. Karışım ipliğinin kalitesi de burada yapılacak düzenlemeye bağlıdır. Bu yüzden bu aşamada yapılan yerleşim bir sanattır.

Çeşitli makine üreticileri farklı balya yolucu otomatlar geliştirilmişlerdir.

Her bir firmanın makinesi üretim düşüncesi ve dizaynı bakımından farklılıklar gösterse de ulaşılmak istenilen amaçlar;

- Elyaf komponentlerini mümkün olduğu kadar küçük tutamlara ayırmak,

- Her seferinde aynı miktarda lif tutamı sevk etmek,

- Liflere zarar vermemek ve neps oluşmasına mahal vermemek olarak sıralanabilir.

Firmaları birbirinden ayıran özellikler; balya yolucu otomatın çalışma genişliği ve uzunluğu, çalışma hızı, çalışılabilen elyaf tipi, yolucu kafanın çalışma düzlemi, üretim kapasitesi ve çalışma yönüdür.

Şekil 5.6. Unıfloc A1/2

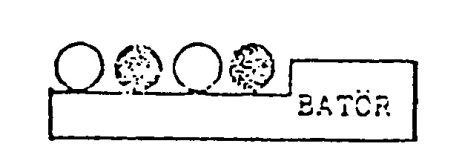

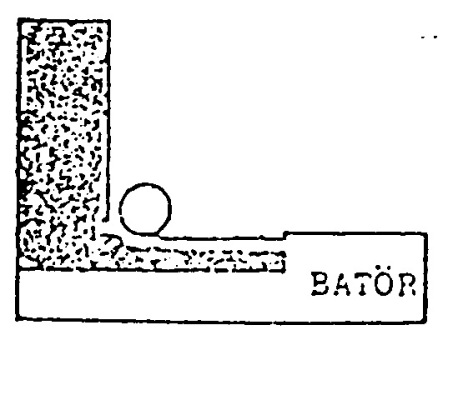

Vatka Formunda Karışım

Bu yöntemde her bir komponent öncelikle vatka formuna getirilir. Vatka formuna getirilen komponentler de batör veya tarak üzerinde karışım ve homojenleştirme işlemlerine tabi tutulur. Eğer karışım batör üzerinde yapılırsa karışım homojenliği daha iyi olmaktadır.

Vatka formunda yapılan karışımın avantajı, her komponentin kendisine en uygun makine ayarları ile vatka formuna getirilmesi ve eğer istenilen vatka numarası hassasiyeti sağlanırsa karışım oranından sapmanın minimum olmasıdır.

Batör üzerinde yapılan karışım üç şekilde olabilir;

- karışımı oluşturacak komponentlerin ayrı ayrı vatka haline getirilip batör girişine yerleştirilmesi,

- üzerinde materyal bulunan batöre, ayrı bir komponente ait vatka beslemek sureti ile,

3. çalışan bir batöre aynı harmandan yapılmış vatka veya vatkalar besleyip homojeniteyi arttırmak suretiyle karışım yapılabilir.

Tarak üzerinde yapılan karışım ise;

- vatka haline getirilmiş farklı komponentlerin tarak makinesine beslenmesi,

· aynı harmandan yapılmış vatkaları tarağa beslenmesi ile homojeniteyi arttırmak amacı ile yapılabilir.

Günümüzde tarak makinelerinin daha çok topak besleme ile çalışması, bu yöntemle küçük partilerin ve ekstrem karışımların çalışılma zorluğu sadece özel amaçlı karışımlar için vatka formunda karışımın kullanımına sebep olmaktadır.

Bant Formunda Karışım

En çok kullanılan karışım yöntemidir. Çünkü her komponent kendisi için en uygun açma, temizleme ve tarama makine ayarları ile çalıştıktan sonra karışıma tabi tutulmaktadır. Her ne kadar en iyi karışım ipliği üretimi karışım işlemi iş akışının başlangıcında gerçekleştirildiğinde oluşsa da optimum bir çalışma bu yöntemle sağlanmaktadır.

Karışım işlemi cer üzerinde yapıldığı zaman cer makinesine bant giriş pozisyonları önem kazanır ve hem karışımın homojenitesini hem de karışım tipini etkiler. Bunun için dikkatli ve deneyimli personelle çalışmak gerekir. (Şekil 5. 7)

Şekil 5.7. Bant Formunda Karışım

Eğer karışım işlemini cer üzerinde gerçekleştirerek penye karışımı elde edilir. Böylece hem karışım homojenitesi arttırılır hem de tarama sonrası bir pasaj cer yeterli olur. Aksi takdirde cer üzerinde karışım yapıldıktan sonra uni lap, tarama ve bir pasaj cer uygulaması gerekir.

Bant formunda yapılan karışım, karışım ceri kullanılması ile yeni bir boyut kazanmaktadır. Burada amaç sandviç yöntemi ile sağlanan homojenitenin bant formunda da sağlanabilmesidir. Karmaşık karışım reçeteleri ile çalışmada avantaj sağlamaktadır.

Karışım cerinde dört ayrı çekim düzeneği bulunmaktadır. Her bir kafa beslenen bant formundaki malzemeyi öncelikle tülbent haline getirir. Sonra bu dört tülbent üst üste getirilerek ana çekim bölgesine sevk edilir ve çekilir.Böylece hem enine homojenlik hem de boyuna homojenlik sağlanmış olur. Karışım ceri sonrası bir pasaj cer daha uygulanarak karışım işlemi tamamlanır.

Şekil 5.8. Karışım Ceri VSM

Fitil Formunda Karışım

Bu yöntemde ayrı komponentlere ait fitiller iplik makinesine beslenir. Daha çok özel amaçlar için kullanılmaktadır. Komponentlerin arasında birlikte çalışmalarım engelleyecek derecede kullanılabilir. Mesela pamuk/yün karışımları.

İplik Formunda Karışım

Bu yöntem daha çok efekt ipliği elde etmek amacıyla farklı sistemlerde eğrilen ipliklerin

· katlamada

· katlı bükümde

· efekt iplik makinelerinde karıştırılması şeklinde gerçekleştirilir.

Bütün bu yöntemler gösteriyor ki karışma işlemi oldukça dikkatli ve hesaplı yapılması gereken bir uygulamadır. Herhangi bir plan yapılmaksızın iki ayrı lif komponenti birbirine gelişigüzel karıştırılabilir. Ama istenilen özellikleri ve yapıyı elde etmek oldukça zordur. Her ne kadar karışımı gelişi güzel olarak yapmak kolaysa da, oluşacak bir hata sonrası lifleri istenilen bölgelere sevk etmek o denli zordur. İstenilen yapıyı sağlamak için ek işlemler yapmak ve makineler kullanmak gerekebilir. Bu da maliyetimizi arttırdığı gibi karışımdan beklenen amaçların dışına çıkılmasına sebep olur.

Tüm bu yöntemlere göre, girişe yakın noktalarda yapılan karışımlar homojenliği arttırmakta, sonlara doğru yapılan karışımlar da her bir komponentin kendisine en uygun ayarlarda çalışmasına imkan sağlamaktadır.

Öyleyse, karışım cerinde yapılan karışım gibi, herhangi bir noktada karışım yapılırken, diğer noktalarda yapılan karışımların sağladığı avantajları sağlayacak metotlar geliştirilip, dizaynlar yapılmalıdır.

Karışım Oranı Belirlenmesi ve Etkileyen Faktörler

Karışım Oranı

Farklı lif komponentlerinin, belli oranlarda karışımı sonucu elde edilen karışım iplikleri, doğal olarak kendisini meydana getiren liflerin fiziksel, mekaniksel ve kimyasal özelliklerini gösterirler.

Değişik karışım oranlarında üretilen aynı tip ürünün özellikleri ise değişiklik arz eder. Bu sebeple optimal yani en elverişli ve uygun karışımın oluşturulması gerekir. Optimal karışımın, tespit edilen lifler arasında hangi oranlarda gerçekleştirilmesi gerektiği ise üründen beklenen özelliklerin bilinmesi ile elde edilebilir.

Optimal karışımda bir ürünün karışım optimizasyonunda etken olan faktörleri saptanır ve bunların “kötü”, “yeterli”, “iyi” şeklinde değişik karışım oranları için tanımları yapılarak ürününde aranan etken faktörleri kapsayan bölge saptanır ve esas üretime geçilir. (Şekil 5. 9)

Elde edilecek üründen beklenilen daha özel davranışlar var ise, (bakım kolaylığı, pillingleşme davranışı, statik elektriklenme, kuruma süresi, ısı geçirgenliği, su iticilik...) etken faktörler içerisine dahil edilip karışım oranı daha detaylı bir şekilde belirlenebilir.

Karışımı oluşturan komponentlerin pozitif özellikleri bazı durumlarda istenen neticeye arzu edilen şekilde etki etmezler. Bazı lifler için, belli bir etken faktörü sağlamak amacıyla belli bir karışım oranı belirlenmiş ve kabul görmüştür.

Örnekte de görüldüğü gibi karışım ipliğinin mukavemet değerini arttırmak maksadıyla polyester lifi kullanırsak oranın %35’in üzerinde olması gerekmektedir.

Karışım ipliği üretimi gerçekleştirilen ülkeye veya bölgeye göre karışım oranları değişmektedir. Uzakdoğu ülkelerinde genellikle %66 PES/%33 PAMUK, Avrupa ülkelerinde ise %67 PAMUK/%33 PES veya %50 PAMUKJ%50 PES oranlı iplik üretimi yapılmaktadır.

Karışım Oranını Etkileyen Faktörler

Karışım oranı belirlenirken göz önünde bulundurulan en önemli faktör ticari amaçlar ve maliyettir. Üretim maliyetinin iplik kalitesine uyması temel kriterlerdendir. Değerli liflerden uygun fiyatta üretim yapmak imkansız olduğu için değerli lifler karıştırılarak optimal karışım elde edilmeye çalışılır.

Karışım oram belirlenirken karışımın hangi noktada ve formda yapılacağı önem kazanır. Makine parkımız istenilen karışımı gerçekleştirmemizi engelleyebilir. Karışım homojenitesini iyi ayarlayabilmek için açık elyaf formunda gerçekleştirilen karışımlarda ekstrem karışımların (%95/5, %90/10. . .gibi) eldesi her zaman mümkün olmamaktadır.

Aynı problem bant formunda karışım için de ortaya çıkabilir. Bir cer makinesine beslenebilecek maksimum bant sayısı belli olduğu için ekstrem karışımlar elde edilemeyebilir.

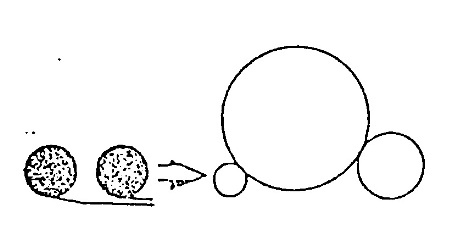

Karışım : % 50/50 Karışım : %65/35 Karışım : %83/17

Şekil 5.10. Bant Formu Karışım

Karışım ipliğinin kullanılacağı alan ve yere göre de karışım oranı farlılık gösterebilmektedir. Örme sektöründe %67/33 (PES/PAMUK) şeklinde kullanılan iplikler gibi.

Bu noktaya kadar belirtilen faktörler, teknolojik faktörler olarak algılanabilir. Bunların yanında oldukça önemli bir faktörde istek ve talep durumudur. Tüm firmalar öncelikli olarak kar etmeyi ve büyümeyi göz önünde tuttuklarına göre pazar isteklerini yerine getirmek zorundadır. Örneğin günümüz şartlarında %65/35 (PES/VİSKON) karışım ipliği triko (örme) sektöründe 28 Ne olarak oldukça rağbet görmektedir. Fakat unutulmaması gereken bir diğer nokta da bu karışım oranının da uzun tecrübeler sonucunda ortaya çıktığıdır.

Bir iplik işletmesine tüketici tarafından istek verilirken belirtilen faktörler tahmin edildiği gibi oldukça detaylı değildir. Çok özel üretimler dışında tüketici, tedarikçiye istediği ipliğin numarası, karışım oranı ve kullanım alanı dışında herhangi bir özelliğini belirtmektedir.

Olaya bilimsel olarak yaklaşan bir kişinin üretime geçmeden önce gözden geçirmesi gereken bazı kriterleri sıralanırsa, öncelikle değiştirilmesi mümkün olmayan, kullanılan elyaf tipine bağlı özellikler;

· Su iticilik

· Kir tutmazlık

· Statik elektriklenme

· Boyanabilme özellikleri

· Bakım kolaylığı

· Kuruma süresi

· Isı tutuculuğu, transferi

· Nem alma yüzdesi

· Hacimlik

· Yüzey ağırlığına etkisi

· Tuşe

· Özgül ağırlık

· Uzama yüzdesi

· Alev alma durumu

· Pillingleşme

şeklinde sıralanabilir. Bu özellikler elyaf tipi doğrultusunda kesin eğilimler gösterecektir.

Üretim sonucu olarak ortaya çıkacak, kontrolü elimizde olan özellikler ise;

· Mukavemet(Rkm cinsinden kuru ve yaş)

· Düzgünsüzlük

· Tüylülük

· İplik geometrisi veya elyaf yerleşimi

· Görünüm

· Form stabilitesi

şeklinde sıralanabilir.

Ortada olan bir gerçek var ki yukarıda belirttiğimiz ve daha başka ilavelerde yapabileceğimiz özelliklerden çok az miktarı göz önünde bulundurularak üretim yapılmaktadır. Çünkü tüketici ihtiyacı olan ipliğin yalnızca üretim esnasında kopmamasını, yüksel randımanlı ve ucuz olmasını istemektedir. İplik üreticileri de bu özellikleri öncelikli olarak sağlamaya çalışmaktadır.

Karışım ipliği üreticileri, iplik mukavemet ve düzgünsüzlüğünü belirlerken USTER firmasının tüm dünya çapında yaptıkları bir takım araştırmaları kendilerine rehber edinmişlerdir. Bu araştırmalarda çeşitli iplik tipleri için dünyanın çeşitli yörelerin de üretim yapan firmalardan (Güney ve Kuzey Amerika, Orta Asya, Afrika, Avrupa ülkeleri) mukavemet, düzgünsüzlük ve tüylülük değerleri için %5-%25-%50 ve %95’lik alanlara ayrılmış ve her bir alana giren değerler saptanmıştır. Doğal olarak yüksek mukavemeti, düzgünsüzlüğü iyi ve düşük tüylülükteki iplikler %5 ‘lik kısma dahil olmaktadır. İplik üreticileri de %5 ile %25’lik kısma dahil olan değerleri elde etmeye çalışmaktadırlar. PES/VİSKON ve PES/PAMUK karışımları baz alınarak %5- %25 kısmına dahil değerler;

1 . Mukavemet (Rkm = 0.981 cN/tex)

%50/50 PES/PAMUK 30Ne 22Rkm

%65/35 PES/VİSKON 30Ne 27Rkm

2. Düzgünsüzlük (%µ)

%50/50 PES/PAMUK 20Ne 9.5, 30Ne 10.5

%65/35 PES/VISKON 20Ne 8.5, 30Ne 9.5

%50/50 PES/PAMUK İnce Yer Kalın Yer Neps

20Ne 0 22 70

30Ne 2 35 80

%50/50, %65/35 PES/VİS 3ONe 6 20 25

3. Tüylülük

Tüylülük ölçümleri de düzgünsüzlük ölçümleri gibi Uster tester 3 cihazında gerçekleştirilir.

% 50/50 PES / PAMUK 20 Ne % 5

30 Ne %4.5

% 65/35 PES/ VİSKON 30 Ne % 5.5

şeklindedir.

Üretimi gerçekleştirilen karışım ipliğin istenilen tespiti için;

· Karışım oranı (Kimyasal yöntemlerle)

· Büküm miktarı

· Numara

· Düzgünsüzlük

· Mukavemet

· Tüylülük

kontrolleri gerçekleştirilmeli, istenilen şartları sağlamayan ipliklere, üretimlere anında müdahale edilmelidir.

Uniblend A 80 ve Ekstrem Karışım Eldesi

Reiter firması geliştirmiş olduğu Contimeter sistemi ile harman hallaç dairesinin çıkışında ekstram karışım eldesini sağlamıştır. Fakat harman hallaç dairesinin başlangıcından itibaren ekstrem ve homojen bir karışım elden mümkün kılınmamıştır.

Bu problem Rieter firmasının geliştirdiği Uniblend A 80 makinesi ile ortadan kaldırılmıştır.

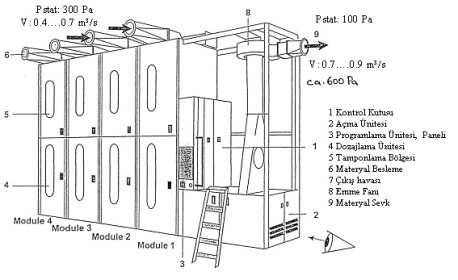

Uniblend A 80 Teknik Özellikleri

1. Çalışabilen Hammadde:

Pamuk

Sentetik lifler max. 65 mm

Döküntü pamuk

Penye telefi

2. Üretim:

Her modül için 10 300 kg

Açma Ünitesi max. 1000 kg.

3. Modül açma silindiri 530 dev/dak.

Açma ünitesi açma silindiri : 960 dev/dak

Şekil 5.11. Uniblend A 80

Şekil 5.12. Uniblend A 80 Kamara Görünüşü

Uniblend A 80 pamuk, sentetik lifler ve döküntülerin dikkatli bir şekilde karışımı için kullanılır. Materyal doğrudan pnömatik olarak beslenir. Seçilen karıştırma projesine göre her bir kamara aynı zamanda doldurulur.

Regüleli dozajlama elemanları her bir kamaradaki materyali karışımdaki oranına göre konveyör bantına yayarlar. Farklı tüm materyal tutumları da açma ünitesinde karıştırılır. Fan da bu karışmış materyal tutamını diğer makineye sevk eder.

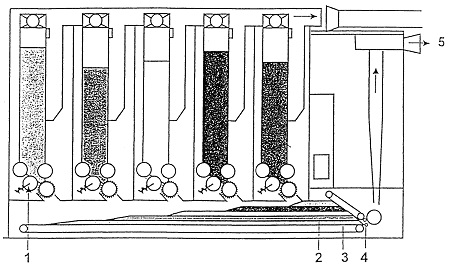

Şekil 5.13. Dozajlama Ünitesi

Her bir kamaranın regüleli bir dozajlama ünitesi mevcuttur. Bu ünite iki tane besleme silindiri vasıtasıyla gerekli materyal miktarını konveyör kayışına aktarır. Silindirlerden bir tanesi sabit, bir tanesi ise hareketlidir.

Hareketli silindirin yer değiştirme miktarı ölçülür ve bu değer materyal yoğunluğu ile orantılıdır. Buradan alınan sinyal ile silindir sevk hızları regüle edilir ve her bir kamaradan aktarılacak materyal miktarı düzenlenir.

Polyester /Pamuk Karışımları

Karışımında kullanılan polyester liflerinin ince veya kalın olması önemli değildir. Her halükarda en az % 50 polyester lifi kullanılmalıdır. Ancak o zaman eldesine çalışılan

* Form stabilitesi

ve,

* Kullanım değeri artışına ulaşılabilir.

Pamuklu kumaşlar yünlere kıyasla genelde daha hafiftir. Özellikle sıcak iklimi olan bölgelerde ısı değişimi ve yüksek nem transportu özellikleri nedeniyle mikro klima işlevini görür.

% 100 pamuğa kıyasla polyester/pamuk karışımı kullanımının sağladığı yararlar şu şekilde sıralanabilir.

* Daha yüksek kopma mukavemeti,

* Yüksek aşınma mukavemeti,

* Daha uzun dayanım,

* Buruşmama,

* İyi form stabiletesi,

* Kolay bakım,

* Oldukça kısa sürede kuruma,

* Yıkamadan sonra ütü istememesi,

* Çok iyi boyut sabitliği,

* Daha yüksek katlanma ve pilise sabitliği,

* Parlak lif kullanımıyla oluşturulan parlak ve ipeğimsi görünümlü yüzey,

* Ayrıca merserizasyon işleminin gerekli olmaması,

% 100 polyestere kıyasla pamuk kullanımının yararları da şu şekilde özetlenebilir.

* Pilling oluşumu azaltmaktadır,

* Oluşturulan yüzey statik elektrikle yüklenmemekte, dolayısıyla doku veya örme yüzeyinde toz ve kir tutunamamaktadır,

* Tüketici % 100 yapay bir lif kullanmamış olmaktadır. (psikolojik etki).

* İplik eğirme işlemini kolaylaştırmakta; daha düzgün bant, fitil ve iplik elde edilebilmektedir.

Polyester/pamuk karışımlarında polyester oranı % 50’nin altına düştüğünde belirtilen özelliklere erişilemez. % 30’a kadar polyester oranlarıyla sadece düşük değerdeki pamuk liflerinin işlenebilmesi amacıyla çalışılır. Burada polyester götürücü (sürükleyici) lif olarak kullanılmaktadır.

Karışımlarda pilling yapmayan polyester tipinin kullanımıyla normal polyesterli karışımlara kıyasla yumuşak bir tutum kazanılır. Ayrıca şardonlanmış yüzeylerde de pilling tehlikesi olmaz.

Uzun araştırmalar sonunda polyester/pamuk karışımındaki ideal oran % 65/35 şeklinde saptanmıştır. Bu şekilde her iki lif komponentinin özellikleri karışımda optimum olmaktadır.

% 65/35 polyester/pamuk karışımı ipliklerle üretilen dokuma yüzeyleri şunlardır:

* İş elbiseleri

* Gömlek

* Bluz

* Hafif bayan ve erkek üst giysi

* Spor giysisi

* Hafif mantoluk kumaş

* Yatak takımı

* Masa örtüsü

* Havlu çözgü ve atkısında (hay çözgüsü % 100 pamuktur.)

% 65/35 karışımı iplikler örme sektöründe özellikle kazak ve hafif bayan mantoluğu gibi hafif erkek üst giysi artikellerinde duble jarse, elbise, pantolon, etek vs. gibi yerlerde kullanılır.

Polyester/pamuğun % 67/33 oranındaki karışımından yapılan iplikler;

* Dokumada: Manto yapımında,

* Örmede : Erkek çorabı üretiminde kullanılırlar

Daha aza yaygın olan % 50/50 polyester/pamuk karışımlarının kötü buruşma özelliğinden dolayı ve yıkama kolay kullanım özelliklerinin iyileştirilmesi için dokumadan sonra sentetik reçine ile yüksek terbiye işlemine tabi tutulması gereklidir. 65/35 karışımına böyle bir işlem uygulanmadığı halde giyim tutumu bakımından 50/50 karışımından daima biraz daha iyidir. 50/50 karışımları ev giysisi, gömlek, bluz, yatak takımı, iç çamaşırı sahalarında kullanılır. 50/50 karışımları ile çözgü için 36-30 tex 1 (Nm 28-34/1) ve atkı için 55.5-33.3 tex 1 (Nm 18-30/1) numaralarda eğrilen iplikler kot kumaşı üretiminde de kullanılır. Bu karışımda kullanılan pamuk kardedir ve iyi bir karışım homojentesi beklenir.

Çözgüde polyester-tekstüre filament ipliği, atkıda % 50/50 polyester/pamuk karışımı iplik kullanılarak % 15-20 elastikiyeti olan stretch-kot kumaşı yapılabilir. Burada kalıcı uzama % 2’den azdır ve bu tür bir kumaşta karışım oranı % 60/40 polyester /pamuk olmaktadır. Stretch-efektinin % 20’den fazla olması için (çözgü boyunda elastikiyet) çözgüde tekstüre-polyester filament ipliği ile polyester-elastan ipliği birbirine sardırılmış halde kullanılır.

Polyester / Pamuk Karışımlı İplikler İçin Lif Seçiminde Dikkat Edilmesi Gereken Noktalar

Pamuk, polyesterle karıştırıldığında zayıf ve daha az uzayan pamuk lifi yaklaşık % 8 -10 arasında uzama gösterecektir. Buna göre pamukla karışımı yapılacak polyester lifinin yaklaşık % 10 uzamaya sahip olması istenir.

Karışımda kullanılacak liflerin birbirlerine uygun kalınlıkta olmaları da önemlidir. Bu konuda yapılan bir çalışmada iplik enine kesitinde en az 55-60 lif kullanılmasının gereğinden bahsedilmektedir.

Polyester ve pamuk karışımlarının iyi eğrilebilmesi için, lif uzunluğunun (mm) lif inceliğine (mikron) oranı optimum çalışma şartlarına ulaşabilmek için yaklaşık 3 olmalıdır.

Bundan sonra, karışımda en iyi homojenliğin ve düzgünlüğün sağlanması ele alınır. Bunun için ipliğin ekseni boyunca ve enine kesitinde lif dağılımına dikkat edilir. Karışım iplik üretiminde birkaç pasaj katlama yapılarak lif dağılımının homojenliği daha iyi hale getirilebilmektedir.

Polyester / Pamuk Karışım İpliklerinde Lifler Arası Sürtünme

İpliklerin gerilme-uzama davranışlarının anlaşılmasında ipliğin geometrik yapısı ve lif göçünün yanında lifler arası sürtünme de önemlidir. Lifler arası sürtünme olmadan kesikli liflerin özellikleri iplik karışımına aktarılamazlar. Liflerin birbirlerine dokunması ile oluşan sürtünme kuvvetleri iplik oluşumu sırasındaki büküm tarafından oluşturulmaktadır.

Polyester / pamuk karışım ipliklerde üç önemli sürtünme kuvveti oluşur. Bunlar, pamuk-pamuk, polyester-polyester ve polyester-pamuk sürtünmeleridir. Bunlardan en çok pamuk ve polyester arasındaki sürtünmeye dikkat edilir.